Фундаментные блоки фл

Содержание:

- Плюсы применения изделий для основания здания

- Технические характеристики ФБС

- Какой бетон используют при формовке ФБС

- Материалы для соединения бетонных блоков

- Материалы для сборного железобетонного фундамента

- Особенности монтажа фундаментных ФБС блоков

- Область применения, достоинства и недостатки

- Сфера использования блоков

- Технология изготовления

- Преимущества фундаментных блоков

- Стандартные размеры фундаментных блоков согласно ГОСТу

- Типы и размеры

- Характеристика и особенности блоков фундаментных ФБС

- Монтаж

Плюсы применения изделий для основания здания

Главные достоинства использования изделий для формирования фундаментной основы:

- долговечность. Срок эксплуатации при условии правильной установки может составлять более века;

- экономичность. Отпадает необходимость в изготовлении опалубки и выполнении работ, связанных с бетонированием;

- фиксированные габариты. Применение изделий со стандартными размерами упрощает расчеты, облегчает выполнение монтажных работ;

- ускоренные темпы. Монтаж крупногабаритных изделий производится достаточно быстро.

Для установки элементов, формирующих фундаментную основу, не требуется привлекать увеличенное количество рабочих, что позволяет снизить трудоемкость.

Технические характеристики ФБС

Для производства камней применяют бетонный раствор, плотность которого составляет 1 800 – 2 400 кг на кубометр. Категория растворной смеси блоков фбс по прочности для определенных марок бетона составляет:

- более В7.5 – бетон М100;

- не ниже В12.5 – М150;

- тяжелые бетоны – В3.5 (М50) – В15 (М200).

Устойчивость к низким температурам блочных камней в соответствии с требованиями ГОСТов должна составлять более пятидесяти циклов «замораживания – оттаивания», показатель влагостойкости – W2.

При обозначении типа фундаментного блока указываются его параметры в «дм», округление выполняется в сторону увеличения. Кроме габаритов фбс, маркировкой блоков фбс предусмотрено обозначение типа бетонного материала:

- «Т» – тяжелый;

- «П» – керамзитовый (с пористым основанием);

- «С» – силикатный.

Например, блок промаркирован ФБС-24-4-6 т. – это означает, что размеры блока равны 2 380 на 400 на 580 мм, в приготовлении задействовали раствор тяжелой марки. Камень маркируется и иными способами: 24-4-6т; 24.4.6т; 24 4 6т.

Масса блоков согласно ГОСТу начинается о 260 кг. Это означает, что при строительстве для такого материала придется привлекать специальную технику. Для строительства жилых объектов предпочитают использовать малые фундаментные блоки, толщина которых составляет 0.6 метра. Вес такого востребованного материала – 1 960 кг.

При изготовлении технические характеристики блоков фбс подразумевают допустимые погрешности от размерных стандартов: по длине – не более 1.3 см, по ширине и высоте – до 0.8 см, по вырезу – до 0.5 см.

Перед покупкой опорных бетонных блоков в обязательном порядке проверяется соответствие массы и размерных параметров. Когда вес ниже, чем обозначено на маркировке «Т», в блоках имеются пустотные участки, бетон плохо уплотнялся, что окажет негативное влияние на его прочность. Подобные камни для создания фундамента из бетонных блоков приобретать не рекомендуется. Фундаментные блоки, отлитые своими руками кустарным способом, в большинстве случаев не будут соответствовать технологии производства фбс, и применение может создать непредсказуемые последствия.

На этапе изготовления фундаментных блоков предусматривается устройство специальных металлических проушин, расположенных сверху. Используются для этого сталь либо периодический металлопрофиль. По мере надобности есть возможность заказа маленьких фундаментных блоков без имеющих петель для монтажа. Их стандартные размеры определены ГОСТом.

Поверхность блоков может предусматривать применение отделочных материалов. Такая особенность присуща определенным видам ФБС. Остальные виды фундаментных блоков отличаются гладкостью поверхности, отсутствием трещин.

На заводах выпускают блочный материал под маркировкой ФБП. Он имеет пустотные участки, открытые к нижней части. Есть еще вариант блочного камня ФБВ. Это означает, что в материале предусмотрены вырезы под укладку коммуникационных линий.

Какой бетон используют при формовке ФБС

Поскольку прочный фундамент — основа всего дома, блоки, из которых его собирают, делают из цемента марки не ниже М100. Часто используют более высокую М200, чтобы улучшить характеристики отливки.

ГОСТ 13579-78 указывает, что класс по прочности на сжатие для полнотелых ФБС из тяжелого и керамзитобетона должен быть не ниже В 7,5, а для пустотных заготовок длиной 2,38 м — В 12,5. Для блоков из силикатного бетона этот класс — В 15.

Средняя плотность тяжелого бетона задается на уровне 2 т/м3, у силикатного — 2 т/м3, а у облегченного — 1,8 т/м3. Этот параметр влияет на вес готовых изделий. Перед началом стройки стоит рассчитать плотность и состав почвы, вес и прочность отливок.

Пошаговая инструкция по укладке фундамента Н2

Сборка основания из ФБС — несложный монотонный труд, требующий найма подъемной спецтехники. Основная задача бригады — точно следовать размерам, прописанным в проекте, и тщательно подготовить основание перед укладкой.

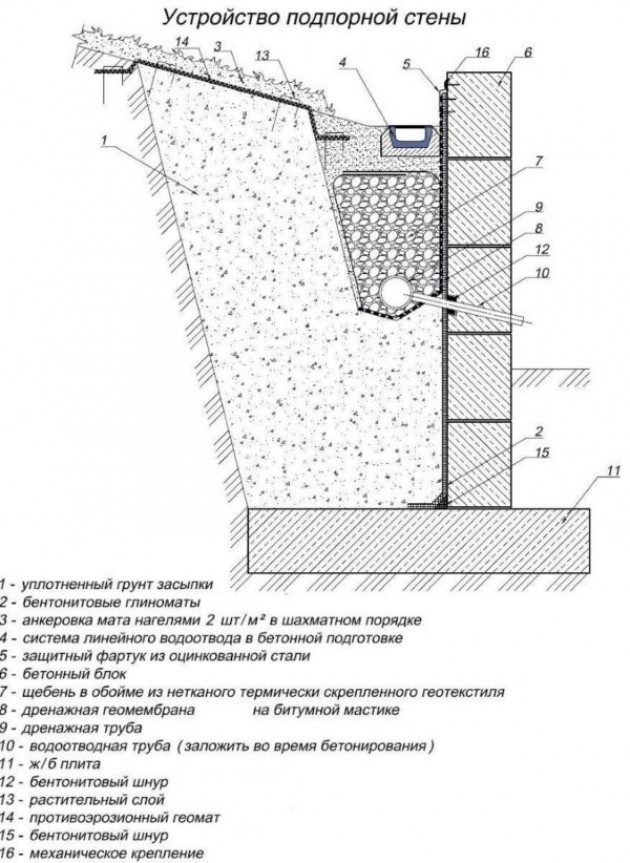

Если грунт плотный и несыпучий, можно сделать опорные стенки из блоков, соединенных цементно-песчаной смесью. Чаще монтируют сборно-монолитный фундамент. При этом бетонируют верх и низ подпорной стены и прокладывают дополнительный пояс через каждые 2—3 ряда.

Материалы для соединения бетонных блоков

Существует два способа укладки блоков из бетона и железобетона – на клей для бетонных блоков и растворную смесь. Более подробно об этих методах – ниже.

Цементно-песчаный раствор

Для приготовления цементно-песчаного раствора важно использовать цемент только высокого качества, минимум марки М400. Песок должен быть однородной структуры, без глинистых комков и других больших включений

Песок должен быть однородной структуры, без глинистых комков и других больших включений.

Если они есть, то песок просеивается через сито и желательно, чтобы такой процесс проводился несколько раз. Это позволит добиться лучшего сцепления песка с другими компонентами и впоследствии раствор не будет крошиться или отпадать кусками.

Поэтому рецепт приготовления цементно-песчаной смеси такой:

- 1:3, где 1 – цемент, а 3 – песок;

- вода должна браться из расчёта 0,7 частей от общего количества цемента.

Чтобы добиться нужной пластичности либо, если кладка стен происходит зимой, то нужно получить морозоустойчивую смесь. Для этого в раствор добавляются специальные пластификаторы и добавки. Дополнительные компоненты также нужны, если песок был очень влажный.

Смесь замешивается небольшими объёмами

Преимущество цементно-песчаной смеси в том, что она позволяет перекрыть недостатки, которые, возможно, есть на поверхности блоков – выбоины, неровные стенки и ямки.

За счёт слоя в 2-3 см такие проблемные зоны устраняются, однако это же преимущество может стать и минусом. Чем толще шов между блоками, тем выше теплопроводность. В этом случае, поможет дополнительное утепление стен.

Это универсальный метод для соединения блоков, поскольку позволяет монтировать элементы с минимальным швом – около 2-3 мм. Плюс этого метода – высокая теплоизоляция, а, соответственно, низкая теплопроводность, благодаря чему стены не требуют дополнительного утепления.

Ещё одна особенность клея заключается в том, что его цена в несколько раз выше, чем цементно-песчаная смесь, однако, его уйдёт гораздо меньше, чем цементного раствора, поэтому стоимость оправдает себя.

Клей приобретается в строительных магазинах в виде сухой смеси и его можно развести самостоятельно, для этого:

- Сухие ингредиенты в пластиковой ёмкости перемешиваются с водой, в том соотношении, которое указано на упаковке (сначала добавляется вода, затем в неё насыпается сухая смесь).

- Перемешивать желательно при помощи миксера или дрели на малых оборотах.

- Не нужно сразу замешивать много клея, поскольку он расходуется медленно и, если вовремя не выработать его, то клеящая смесь застынет. Если кладка проводится зимой, то дополнительно в смесь нужно добавить антиморозные добавки.

- Клей наносят на поверхность блока шпателем и им же смесь разравнивается, а остатки обратно возвращаются в ёмкость.

Материалы для сборного железобетонного фундамента

Само определение фундамент (основание) дома — уже обязывает отнестись к этой конструкции с особым вниманием. Нельзя ошибиться в выборе материалов для строительства такого сооружения, а потому в этой главе будут рассмотрены основные характеристики материалов, из которых состоит сборный железобетонный ленточный фундамент

Плиты фундаментные железобетонные

Железобетонные фундаментные плиты предназначены для распределения нагрузки от стен сооружения на грунтовое основание фундамента.

Бетонные плиты ФЛ для фундамента

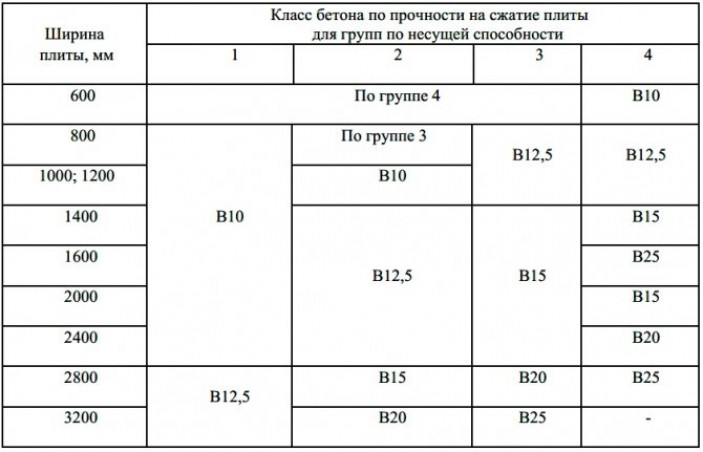

Бетонные плиты для фундамента изготавливают из тяжелого бетона плотностью равной 2200–2500 кг/м3, и используются для возведения подземной части фундамента как на сухих, так и на водонасыщенных грунтах с допустимой температурой воздуха до – 40°С (см. таблицу).

Фундаментные плиты: прочность на сжатие — таблица

Железобетонные плиты ленточных фундаментов: ГОСТ 13580 85, в зависимости от толщины и массы опирающихся на них стен делятся на четыре группы.

Каждая из этих групп обозначена в буквенно–цифровой маркировке изделия:

- Наименование изделия — ФЛ и ширина плиты в дециметрах.

- Длина фундаментной плиты в дециметрах.

- Цифра, указывающая номер группы согласно несущей способности изделия.

- Буква, обозначающая значение проницаемости бетона.

Параметр, обозначающий проницаемость бетона, обычно указывается для железобетонных плит, используемых в условиях воздействия агрессивных факторов:

- Н — низкая проницаемость.

- П — пониженная проницаемость.

- О — особо низкая проницаемость.

Приведем пример: плита железобетонная под фундамент, длиной 2380 мм и стандартной шириной 1600 мм, при толщине несущих стен 160 мм, обозначается следующей маркировкой — –2. Та же плита, но с показателем проницаемости бетона выглядит вот так — –2–Н (низкая проницаемость).

Фундамент из железобетонных плит параметры

Фундаментные блоки для сборных фундаментов

Фундаментные блоки ФБС для сборного фундамента

Фундаментные железобетонные блоки ФБС при устройстве основания зданий работают в одной связке с железобетонными фундаментными плитами, но плиты выполняют только роль основания (подушки), а фундаментные блоки выполняют функцию несущих стен подземной и цокольной части здания. А еще могут применяться для строительства ограждающих конструкций промышленных зданий и сооружений.

Применение технологии сборных железобетонных фундаментов при строительстве здания, помогает значительно ускорить процесс производства строительно–монтажных работ в сравнении с традиционными монолитными фундаментами.

Сборные ленточные фундаменты: технология

Правда, конечная цена такого сооружения будет выше цены готового монолитного фундамента, но если сравнить время монтажа готовых укрупненных элементов сборного фундамента, и общее время заливки и набора проектной прочности монолитного фундамента, то сборный вариант выглядит намного лучше по всем этим показателям.

Для индивидуального строительства обычно применяются блоки ФБС следующих модификаций:

- из тяжелого бетона;

- из силикатного бетона;

- из керамзитобетона.

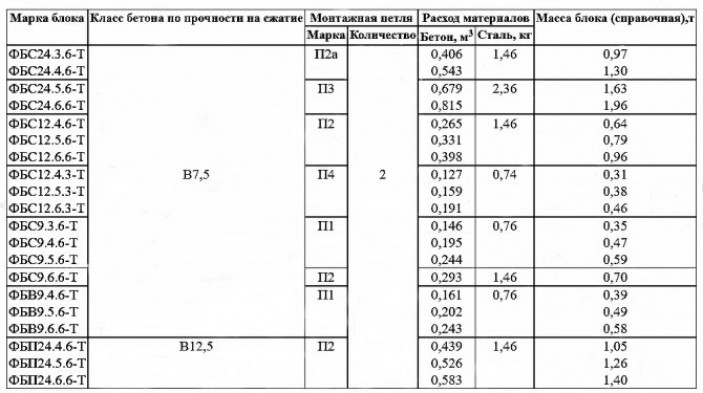

Средняя плотность любого типа фундаментных блоков должна быть 1800 кг/м3 и выше (см. таблицу).

Блоки фундаментные из тяжелого бетона параметры

Фундаментные блоки изготавливаются согласно строительных норм и требований ГОСТа 13579 78, и по своей конструкции делятся на три категории:

- Фундаментный блок сплошной (ФБС).

- Сплошные фундаментные блоки с отверстиями для прокладки коммуникаций и вырезами под укладку перемычек (ФБВ).

- Фундаментный блок пустотный (ФБП).

Маркируются ФБС аналогично фундаментным плитам (ФЛ). Например, длина блока 2380 мм, стандартная ширина 400 мм, типовая высота 580 мм, сплошной — ФБС24.4.6–Т.

Подсказки: выбор необходимых параметров фундаментных блоков регламентируется проектной документацией. Из расчета запланированной нагрузки на фундаменты здания, выбирается необходимая конструкция и марка блока.

Особенности монтажа фундаментных ФБС блоков

Монтаж фундаментных блоков достаточно прост и особой квалификации не требует, но предполагает привлечение спецтехники.

Основные этапы монтажа ФБС:

- Выполнение расчетов числа и размеров фундаментных блоков, которые понадобятся для создания фундамента. Сначала определяют объем конструкции, значение делят на объем отдельного блока.

- Подготовка основания – вначале засыпают подушку из слоя песка толщиной 5-10 сантиметров, потом ее тщательно выравнивают и трамбуют. Ширина/длина основания должны на 25-30 сантиметров превышать значения планируемой постройки.

- Правильная разбивка участка выполняется по осям с применением строительных отвесов, уровня.

Монтаж ФБС грузоподъемным механизмом. Раньше желательно установить по углам, на перемычках и пересечениях фундамента блоки-маяки. С помощью нивелира проверяют совпадение маяков (между которыми натянут шнур) по верхним плоскостям. По шнуру выставляют оставшиеся элементы первого ряда. Для проведения инженерных коммуникаций между блоками оставляют зазоры (ориентируясь на проект).

Правильность монтажа первого ряда напрямую влияет на геометрию всего основания. А точность укладки обязательно нужно контролировать нивелиром. Все элементы конструкции при необходимости поправляют ломом. Далее ряд возводят по принципу выполнения кладки из кирпича. Между рядами желательно предусмотреть слой раствора бетона, уплотненный штыковой лопатой.

Высота стандартного фундамента составляет обычно 5 рядов элементов. Для небольших сооружений вполне подойдут блоки 40х60х20 сантиметров.

Размеры ФБС блоков можно посмотреть по специальным таблицам. При условии правильного выполнения расчетов и соблюдения технологии монтажа благодаря блокам можно создать надежное, прочное, долговечное основание.

Область применения, достоинства и недостатки

Блоки ФБС применяют при обустройстве:

- сборных или сборно-монолитных ленточных фундаментов;

- подвальных помещений;

- подпорных стен для укрепления ландшафта;

- помещений бытового и складского назначения.

К несомненным достоинствам блоков ФБС относят:

- высокое качество и строгое соответствие заявленным габаритным размерам, и как следствие, высокую надежность, так как их изготавливают в заводских условиях при соблюдении всех необходимых требований по отношению к применяемому материалу и технологии производства;

- длительный срок эксплуатации;

- высокую влаго- и морозостойкость;

- удобство и простоту монтажа, что значительно сокращает сроки строительства фундамента (после производства всех подготовительных работ на возведение основания требуется, обычно всего 3÷4 дня);

- высокую прочность на сжатие;

- применение для кладки обычного песчано-цементного раствора (то есть, нет необходимости приобретать специальные дорогостоящие клеевые составы);

- возможность проектирования фундамента различных размеров, так как блоки имеют три разновидности по длине (зачастую можно обойтись даже без применения доборных частей, изготавливаемых из полноразмерных элементов в процессе строительства).

К недостаткам таких блоков относят:

- Специалисты рекомендуют возводить фундаменты на основе ФБС только на сухих и достаточно прочных грунтах. Это значительно ограничивает сферу их применения.

- Необходимость применения специальной подъемной техники для монтажа (для сведения: масса одного изделия в зависимости от размеров и материала изготовления составляет от 0,23 до 1,96 т).

- При использовании блоков ФБС общая прочность основания получается меньшей по сравнению, например, с монолитным ленточным фундаментом.

Сфера использования блоков

Сплошные фундаментные блоки задействуются при строительстве фундаментных оснований и стен несущего характера. Это считается их основное предназначение. Кроме того, из блочных камней возводят подпорные стенки, эстакады, мосты, пандусы, используют их для устройства ограждений. В частном жилом секторе можно найти и погреба, сооруженные из фундаментных блоков.

Приведем описание основного использования этого строительного материала.

Фундамент

Устройство фундамента из блоков ФБС разрешается на тех почвенных участках, которые пригодны под возведение сборных ленточных фундаментов из блоков фбс. Хорошо, если грунт окажется скального типа или песчаного. На более слабых почвенных участках, возведя два очередных блочных ряда, устраивают армопояс – заливка монолитной ленты на блоки фбс по арматурному каркасу. Кроме того, спецификой строительства из фундаментных блоков на таких землях предусматривается устройство армирующего пояса по всему дну котлована до выведения первого ряда. После этого устраивается песчаная подушка под фбс блоки.

По малопучинистому грунту разрешается возводить прерывистую фундаментную основу. Такая особенность позволяет экономить объем материала и финансовые средства. В таких фундаментах между блоками остаются пустотные места, которые в дальнейшем засыпаются грунтом и трамбуются.

Такие основания, как и фундаменты из блоков в один ряд, возводятся под малоэтажные объекты, возводимые из строительных материалов легкого типа.

Кроме того, на участке со слабым почвенным составом первый ряд может быть выложен фундаментными блоками с подпятником (подушкой). Такие блоки отличаются большей шириной, увеличивая площадь основания. Между ними оставляют промежутки до 0.7м, заполняемые землей. На «усиленный» ряд укладывают сплошные блоки, чтобы шовные участки приходились на материал нижнего ряда.

Технология изготовления

Блоки ФБС изготавливают строго в соответствии с ГОСТом на специализированных предприятиях из:

- тяжелого бетона со средней плотностью 2400 кг/м³;

- керамзитобетона (1800 кг/м³);

- силикатного бетона (2000 кг/м³).

Для первых двух материалов нормируемый класс по прочности на сжатие составляет В7,5, для последнего — В15. При изготовлении используют цемент марки не ниже М100 (многие производители предпочитают М200).

Для изготовления блоков ФБС используют специальные разборные металлические формы.

Технологический процесс выглядит следующим образом:

- Перед заливкой бетона все стенки смазывают специальным составом (для предотвращения прилипания раствора к форме).

- Затем эту емкость заполняют готовым раствором.

- Далее при помощи погружных вибраторов бетон уплотняют.

- В еще не застывший раствор устанавливают металлические транспортировочные петли.

- После того, как бетон наберет первичную прочность, форму разбирают и оставляют изготовленный блок для окончательной просушки.

Для информации! При изготовлении блоков ФБС не применяют внутреннее армирование. Отсюда и название: сплошной, то есть блок состоит из монолитного бетона без усиления дополнительными металлическими элементами.

Современные технологии позволяют ускорить производство блоков ФБС без потери качества и надежности выпускаемых изделий. В настоящее время на специализированных предприятиях применяют автоматизированные универсальные установки по формовке и виброуплотнению блоков. Для изготовления блоков используют специальный (так называемый полусухой) бетонный раствор (на основе цемента М200).

Преимущества фундаментных блоков

Высокая скорость монтажа. Нет необходимости в устройстве и демонтаже опалубки, не нужно выделять время для застывания монолитной ленты. На такой конструкции можно сразу возводить запланированное здание. Кроме того:

- Качество. Все изделия в процессе изготовления на предприятии проходят специальную проверку на соответствие размера по ГОСТу.

- Прочность. Процесс производства фундаментных блоков включает вибрирование, а также пропарку, что придает им необходимой крепости.

- Доступность и надежность. По сравнению с другими строительными изделиями они приемлемы в цене. Процессы изготовления, начиная от расчета размеров, заканчивая замесом бетона, автоматизированы.

- Универсальность. Применяются фундаментные блоки для возведения одноэтажных, а также многоэтажных зданий, все зависит от размера. С их помощью монтируется в короткие сроки самый трудный «нулевой цикл» практически любого строения.

- Удобство. Одинаковые размеры фундаментных блоков, изготовленных для фундамента, имеют на торце пазы, вмонтированные петли, которые намного упрощают работу.

- Устойчивость в критичных условиях. Добавки, имеющиеся в составе секций, позволяют использовать их в регионах, где наблюдается повышенная кислотность грунта, а также очень низкая температура.

Стандартные размеры фундаментных блоков согласно ГОСТу

Производители соблюдают типоразмеры ФБС, указанные ГОСТом. Серийные изделия по длине производят 3 размеров: 88, 118 и 238 см. Высота представлена 2 параметрами: 28 и 58 см. По ширине изготавливаются блоки от 20 см до 60 см с интервалом 10 см.

.jpg) Производители выпускают блоки в 3 различных размерах.

Производители выпускают блоки в 3 различных размерах.

Необходимо учитывать, что фактическая длина и высота на 2 см меньше указанной в маркировке. Недостающая величина отводится на растворные швы. Ширина берется точно: раствор на боковых гранях не укладывают.

ГОСТ допускает погрешности по размерам. Максимальные отклонения от стандарта по длине – 13 мм, высоте и ширине – 8 мм, по пазам – 5 мм.

Стандартные ФБС производятся в различных соотношениях основных размеров.

Типы и размеры

Хорошей опорой для ленточного фундамента станут трапецевидные блоки

Форму для фундаментных блоков и профилей можно выбрать различную:

- для возведения свайного либо столбчатого фундамента применяются цилиндрические колонны;

- прекрасной опорой для ленточного либо столбчатого основания будут служить трапециевидные устройства;

- для возведения стеновой конструкции цокольных этажей используется прямоугольная форма, содержащая на торцах выемки в виде дуги;

- для обустройства несъемной опалубки из бетона применяют пустотелые изделия;

- иногда необходимы для строительства балки, которые имеют прямоугольное либо трапециевидное сечение, все размеры блоков ФБС, их объем указаны в ГОСТ.О том, как строятся фундаменты из блоков ФБС, смотрите в этом видео:

Внутренность таких фундаментных блоков ФБС может содержать пустоты либо быть пористыми.

Характеристика и особенности блоков фундаментных ФБС

ФБС производят из бетонного раствора плотностью от 1800 до 2400 кг/м3. Спецификация предполагает такие три варианта смеси: с прочностью выше В7.5 (марка М100), минимум В12.5 (марка М15), тяжелые бетоны прочностью от В3.5 (марка М50) до В15 (марка М200).

Стойкость к воздействию низких температур, которую демонстрируют ФБС, должна быть равна минимум F50 (что означает, что фундаментный блок может выдерживать минимум 50 циклов замораживания/оттаивания). Оптимальный уровень влагостойкости – W2, теплопроводность блока достаточно высокая, но для фундамента это не страшно.

Обозначая размеры ФБС, указывают его величину в дециметрах, округляя в сторону увеличения. Кроме габаритов, также указывают тип бетона, из которого сделан ФБС: тяжелый (Т), силикатный (С), керамзитовый (П, с пористым основанием).

Пример расшифровки маркировки блока ФБС-24-4-6 Т: размер фундаментного блока равен 240 сантиметрам в длину, 40 и 60 сантиметров стороны, сделан он из тяжелого бетона. Маркировка может быть выполнена в разных вариантах (с точками, дефисом, пробелами), но всегда предполагает указание основных величин.

Вес ФБС стартует от 260 килограммов, поэтому строительство фундамента осуществляется исключительно с привлечением спецтехники, своими руками работы выполнить не удастся.

В строительстве жилых объектов обычно используют блоки фундаментные небольшой длины, многоэтажных и промышленных зданий – самые большие. В производстве блоков допускается определенная погрешность в размерах.

Допустимые погрешности размеров в стандарте:

- По высоте/ширине – отклонение до 8 миллиметров.

- Длина – не больше 13 миллиметров.

- По вырезу – до 5 миллиметров.

При покупке и выборе блоков важно обращать внимание на соответствие размеров и массы ФБС. Так, если вес ниже указанной величины, а размеры нормальные, это говорит о наличии пустотных участков в блоках, плохом уплотнении материала, что негативно сказывается на его прочности. Такие блоки лучше не использовать в строительстве фундамента

Такие блоки лучше не использовать в строительстве фундамента.

Для облегчения процесса монтажа блоки производят со специальными металлическими проушинами, которые располагают сверху. Делают их из периодического металлопрофиля или стали. При необходимости можно заказывать блоки небольших размеров без петель. По ГОСТу, на блоках не должно быть трещин, деформаций. Кроме основных видов, для строительства жилых и общественных зданий выпускают также блоки ФБП, ФБВ и другие.

Монтаж

Сборка блочного фундамента, как и всех остальных, начинается с разметки и подготовки траншеи. Разметка проводится аналогично тому, как размечают ленточный фундамент, по сути это и есть сборный ленточный фундамент.

Для того чтобы определить ширину будущей траншеи, необходимо знать ширину блоков и прибавить к нему по двадцать сантиметров с каждой стороны. Такой зазор необходим по той причине, что в процессе сборки фундамента строители при помощи ломов корректируют точную установку фбс, а для этого необходимо иметь немного больше пространства, чем ширина фундаментных конструкций.

Глубина траншеи выбирается в зависимости от типа почвы. Если грунт глиняный, то необходимо заглубить фундамент ниже того уровня, до которого промерзает земля.

После подготовки траншеи изготавливается песчаная подушка. Толщина слоя песка со щебнем, при условии что грунт пучинистый, может достигать 30–35 см. Для нормальной почвы достаточно 15 см. После того как изготовлена подушка можно приступать к установке блоков.

ФБС блоки устанавливаются друг за другом по всему периметру будущего строения. Места стыков заделываются бетонным раствором. В том случае если необходимо возвести фундамент в виде стен подвального помещения, устанавливать их друг на друга необходимо вразбежку, по принципу кирпичной кладки. Снаружи и изнутри стыки затираются штукатурным раствором для лучшей герметизации.

После того как сборка фундамента из фбс проведена, приступают к его гидроизоляции. Для изоляции такого типа фундамента можно применять любые доступные материалы, но лучше использовать обмазочную. При необходимости такой фундамент можно дополнительно утеплить. На стыке стен и фундамента необходимо проложить гидроизоляционный материа