Что собой представляет собой приспособление для заточки ножей своими руками

Содержание:

- Устройство для заточки из монтажных уголков

- Разновидности ножей для электрорубанков

- Основные виды самодельных приспособлений

- Особенности

- Заточка инструмента

- Устройство точильных станков

- Основные характеристики

- Как точить строгальный нож

- Правила заточки клинка

- Устройство станка для заточки пильных цепей

- Основание

- Особенности создания режущей кромки на бруске

- Ход работы

- Устройство подручника

- Точилка для ножей своими руками

- Сведения о производителе универсального заточного станка 3А64

Устройство для заточки из монтажных уголков

Схема и чертежи самодельной точилки для ножей из монтажных уголков, основанной на приспособлении Лански, наглядно показаны ниже.

Схема самодельной точилки из монтажных уголков

Для сборки этого приспособления понадобятся:

- Металлические уголки 90*90 мм с толщиной стенки 6 мм.

- Шпилька с резьбой М6 и длиной 160 мм.

- Тонкий стержень (электрод, спица и т.д.).

- Оселок.

- 2 прямоугольных куска металла (губки для зажима оселка).

- Плоскогубцы.

- Ножовка по металлу.

- Напильник (или любой другой инструмент для обработки острых углов).

- Набор метизов (гайки и болты).

В металлических уголках следует выполнить отверстия и нарезать в них резьбу согласно чертежам. Затем сточить скосы на губках, которыми определена фиксация лезвия ножа, чтобы предупредить появление помехи движению точильного камня. Все острые углы и края будущего приспособления для заточки необходимо обработать напильником.

Схема готового приспособления для заточки из монтажных уголков

В обеих металлических губках, предназначенных для фиксации оселка, нужно просверлить под соединительный болт. Оселок зафиксировать. Тонкую гладкую спицу, предварительно согнутую под углом 90 º, необходимо вставить и закрепить в отверстии одной из губок. В дальнейшем, при помощи этого фиксатора в виде спицы, будет задаваться определённый угол наклона оселка. Подобное приспособление для заострения ножей характеризуется обширным охватом угла заточки, что, бесспорно, заинтересует большинство мастеров.

Разновидности ножей для электрорубанков

Ножи на электрорубанке являются расходным материалом. С их помощью обеспечивается обработка деревянных поверхностей.

Ножи для электрорубанка классифицируются по следующим критериям:

- возможности повторного практического использования;

- форме лезвий;

- размерам ножевых полотен;

- стоимости.

Покупая электрический рубанок, кроме проверки его работоспособности и комплектации следует уделять внимание качеству установленных на барабане ножей, их заточке. Лезвия должны быть острыми, с ровной кромкой, не содержащей изгибов или выбоин. Проверять следует и запасные ножи

От правильного подбора режущих насадок зависит конечное качество обработки пиломатериалов

Проверять следует и запасные ножи. От правильного подбора режущих насадок зависит конечное качество обработки пиломатериалов.

Одноразовые ножи

Ножи, предназначенные для одноразового использования, делают из твердых сплавов на основе стали в виде острых с двух сторон пластин. Затачиванию такие режущие части не подлежат. После того, как используемая кромка полностью изнашивается, ножевое полотно переворачивают и устанавливают на барабане другой стороной. При этом инструментом продолжают работать. Если и вторая режущая кромка затупляется, то лезвие просто выбрасывают.

Одноразовые ножи предназначены только для выполнения работ, которые не требуют высокой точности и качества обработки заготовок. Но они удобны в практическом использовании: при установке их не надо точно настраивать и балансировать.

По форме одноразовые изделия бывают:

- прямыми;

- волнистыми;

- прямыми, но закругленными с концов.

У первой разновидности изделий прямая режущая часть. Такие расходные материалы удобно применять, чтобы выполнять обработку деталей, имеющих меньшую ширину, чем длина у установленного лезвия, выбирать четверти. Волнистые ножи используют при необходимости проведения грубой обработки пиломатериалов. С их помощью можно придавать деревянной поверхности различную текстуру, например, сымитировать «старение». Прямые режущие кромки, закругленные по краям, хороши тем, что не оставляют следов (борозд, ступенек) на поверхности обрабатываемой древесины. Это подходящий вариант при необходимости работы с широкими деревянными заготовками.

Многоразовые режущие насадки

Изделия, которые предназначены для многоразового использования, отличаются как своей формой, так и размерами от одноразовых режущих насадок. Их изготавливают, используя сталь высокого качества, что обеспечивает легкость и качественность обработки деревянных поверхностей.

С помощью многоразовых ножей можно добиться такой степени гладкости поверхности заготовки, что шлифование не потребуется. Они имеют маркировку HSS (полностью High-Speed Steel, что переводится как быстрорежущая сталь). Такие лезвия считаются профессиональными. Их установка сопровождается высокоточной балансировкой и регулировкой. Заточка также должна быть отличного качества. При этом инструментальную быстрорежущую сталь можно наточить так, чтобы она была очень острой.

На рабочие барабаны большинства моделей электрических рубанков можно устанавливать как одноразовые, так и многоразовые режущие насадки. Но встречаются также устройства, которые возможно оснастить только лезвиями, не предназначенными для затачивания. По этой причине при покупке электрорубанка рекомендуется отдавать предпочтение универсальным электроинструментам.

Классификация по размерам

Ножи для электрорубанка могут быть стандартного или нестандартного размера. Изделия первого вида, называемые «пластинами», имеют длину 82 мм, ширину 5,5 мм, а толщину 1,2 мм. Такие режущие насадки подходят на большинство моделей электрических рубанков от иностранных фирм Макита, Skil, Бош, Black&Dekker.

Ножи прямые для электрорубанков Bosch, SKIL

Нестандартные режущие насадки с большей шириной и толщиной лезвий характерны для электрорубанков от фирм Байкал и Интерскол. Из-за своих параметров они прочнее и качественнее стандартных пластин. При попадании на металл такие ножи не ломаются. Их можно затачивать с помощью наждака. Ширина насадок составляет около 1 см. Длина может быть 82 мм, 102 мм, а у изделий фирмы Ребир она достигает 110 мм.

Ножи прямые для электрорубанка Rebir ИЭ-5709

Цена режущей насадки зависит от фирмы производителя. Также этим фактором часто определяется качество изделия. Если приобретать ножи известных компаний (например, Бош), то можно рассчитывать на долгий срок их службы.

Основные виды самодельных приспособлений

Главное условие для самодельных ножеточек — не исказить заданный на производстве угол между гранями лезвий. Выдержать его вручную, не имея набитой руки и навыка, нелегко.

Приспособление же фиксирует угол заточки, поэтому точить нож специальным инструментом намного легче, чем бруском.

Ниже перечислены самые простые и популярные точилки, каждую из которых по силам изготовить самостоятельно:

- Выбор качественного камня. Если в хозяйстве найдется точильный камень в форме крыши с двумя скатами, им легко можно вернуть остроту затупившемуся прибору. С этим «домиком» просто работать: лезвие крепится к одному скату крыши, а его другую сторону затачивают абразивным камнем, совершая горизонтальные движения. Потом нож переворачивают и обрабатывают вторую поверхность клинка. Удобство и эффективность способа в том, что не нужно выдерживать руками угол между лезвиями, он фиксируется формой и углом бруска.

- Простое устройство для домашнего затачивания можно сделать из двух треугольников из дерева. Их ставят параллельно друг другу и соединяют винтами-барашками. Точильный брусок фиксируется между деревянными опорами под углом, который при желании можно поменять. Требуемый наклон абразива легко выставить с помощью транспортира или программы на планшете.

При обработке лезвия на треугольниках нож надо держать 100% вертикально. Если такую конструкцию долго использовать, стяжки могут ослабеть и выставленный градус бруса изменится, а вместе с ним и угол затачивания.

- Вместо вертикальных треугольников можно сделать надежное горизонтальное основание из дерева, пластика или металла. В нем нужно предусмотреть подвижные механизмы для фиксации точильных камней. Идея в том, что должна была возможность задать разный угол наклона брусков.Абразивные камни вставляются в отверстия в основании и крепятся. Нож «ходит» вертикально. Такое устройство нужно держать рукой, чтобы оно не двигалось по столу или зафиксировать струбцинами.

- Можно сделать точилку из стабильного бруска, который крепится к катающейся тележке с колесами. Нож затачивается движением руки вперед-назад. Угол затачивания определяется высотой бруска по отношению к рабочей поверхности.Это приспособление используют для работы с кухонными ножами и только на ровной плоскости. Бывает, что угол затачивания при движении незначительно отклоняется от заданного. Для большей точности конструкция должна стоять на месте неподвижно.

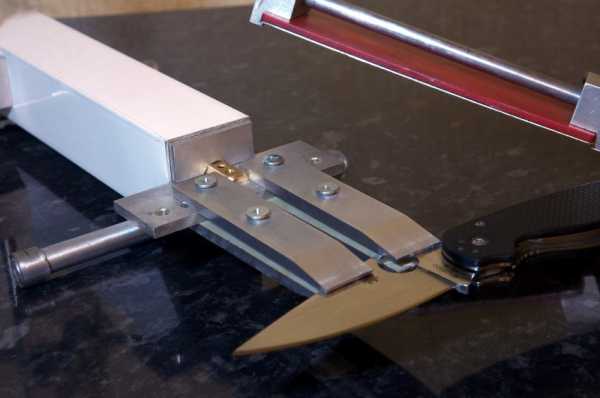

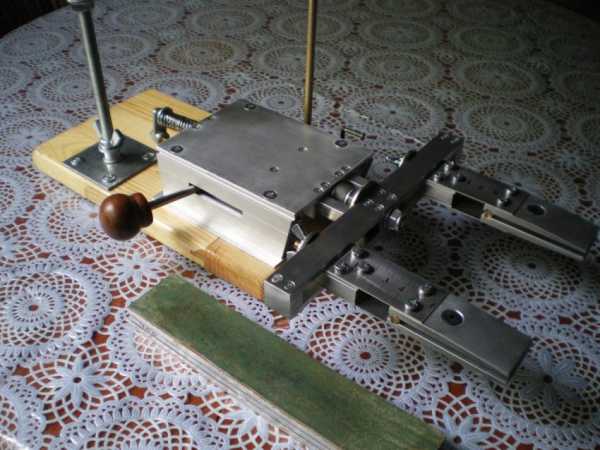

- Более сложное приспособление, на изготовление которого придется потратить время и силы, предполагает не только фиксацию бруса, но и возможность регулировать его положение. Особенность системы состоит в следующем: лезвие ножа надежно фиксируется на горизонтальной опоре, точильный брусок крепится к направляющей, а на вертикальной стойке делают прорезную планку.Благодаря отверстию в вертикальной опоре направляющую с закрепленной абразивной поверхностью можно перемещать и корректировать угол лезвия. При таком способе добиваются максимальной точности.

Точильный (абразивный) брус или камень — необходимый элемент любого фабричного или самодельного устройства для затачивания ножа. Удобно, когда он имеет форму прямоугольника (должен быть длиннее лезвия), так проще точить инструмент.

Камни бывают разной степени зернистости: крупной, средней и мелкой.

Она определяется количеством зерен на единицу площади и выражается числом, чем оно меньше, тем грубее камень.

Для заточки ножей потребуются бруски со средним и мелким зерном.

Для затачивания ножей абразивы с зернистостью 200-350 не используют. Такими зернами можно деформировать лезвие. Ножи точат на брусках со средним зерном — от 600. После основной обработки лезвие шлифуют и доводят до блеска наждачной бумагой на 1000-1200 зерен.

Двусторонний брусок, когда с одной стороны грубая абразивная поверхность, а с другой — более изящная, удобен вдвойне, поскольку им можно сделать основную заточку ножа и финишную доработку.

Камни отличаются еще и по материалу, из которого они сделаны. Натуральные — из сланцевых и корундовых пород. Эти камни с крупным зерном, они быстро стачиваются, поскольку их во время работы смачивают водой или маслом.

Есть алмазные и керамические бруски, более износостойкие, прослужат дольше натуральных.

Особенности

Сегодня существует несколько приспособлений для обработки лезвий. Их классифицируют по разным признакам. Наиболее распространенными являются следующие.

- Приспособления классифицируют по типу использования. Выделяют ручные и механизированные станки. Первый вариант отличается простотой использования, а также небольшой стоимостью. Преимуществом второго является высокая скорость обработки стального материала, именно поэтому такие инструменты более популярны.

- Вторая классификация подразумевает разделение приспособлений по зернистости абразивного материала. Большое зерно приводит к быстрому снятию стали с лезвия, а уменьшение камней абразива способствует уменьшению толщины металлического слоя.

- Третий вариант классификации – самодельные или покупные устройства. Если требуется, можно собрать станок своими руками, при этом такой вариант обойдется даже дешевле.

Сегодня многие компания занимаются производством точильных устройств. Однако от ручной заточки отказываться не стоит. Такое приспособление имеет ряд плюсов:

- оно подходит для обработки режущей кромки и может быть использовано для заточки других ножей;

- механизм снимает небольшое количество металла, в процессе можно использовать несколько абразивных элементов разной зернистости.

Заточка инструмента

Заточка ножей фуганка представляет собой простой процесс, вам нужно лишь перемещать держатель из стороны в сторону относительно точильного камня. Старайтесь не давать лезвию выходить за края камня. Зафиксируйте держатель в 12 мм от окончания круга. При осуществлении работы нужно наладить подачу водяного охлаждения. Будьте готовы к тому, что нужно будет регулярно пополнять запас жидкости в бачке и не допускать осушения резервуара. Чтобы обезопасить работу нужно добиться, чтобы влага не стекала на пол под ноги.

Заточка фуговальных ножей довольно длительная процедура. Периодически проверяйте чистоту точильного камня, поскольку тот может быстро засаливаться. Чтобы его очистить, нужно воспользоваться специальным бруском, как только будет обнаружено загрязнение. Кстати, выбор камня во многом зависит от разновидности инструмента

Фуговальный станок может включать ножи из различных типов твердости, так что осторожно выбирайте точильный камень

Обычно ножи для фуговального станка точатся в течение 20 минут, после чего нужно выполнить доводку. Эта процедура осуществляется при помощи специальной пасты. Полировка проводится для того чтобы на лезвие не было малейших шероховатостей, заусенцев, иначе работы с таким ножом не будет полноценной. Проверяют эффективность заточки при помощи разрезания им листка бумаги. Если срез выполнен аккуратно, то нож полностью готов к работе.

Читать также: Сварочный аппарат зубр ремонт схема

Качество строгания и надлежащая рабочая устойчивость ножа зависят главным образом от его заточки: от состояния режущей кромки (лезвия) ножа и угла резания. Мшистость, шероховатость, неровность на строганых плоскостях материала вызываются исключительно этими двумя факторами: Ножи с тупым лезвием не перерезают, а перерывают, перетирают волокна, которые при этом мнутся, изгибаются и создают лишнее сопротивление резцу. Во избежание этого необходимо тщательно затачивать ножи, стремясь получить идеально плоские грани режущей кромки, пересекающиеся под заданным углом.

Углы заточки строгальных ножей делают в пределах 28-45° в зависимости от качества обрабатываемой древесины и направления строгания. Угол заострения P может быть изменен путем заточки в широких пределах. Что касается угла резания, то этот угол представляет неразрывное целое с ножевым валом и изменять его сколько – нибудь значительно не представляется возможным.

Выдвинув нож вперед от центра, можно несколько увеличить угол резания и, наоборот, сдвинув нож к центру, – уменьшить его, однако лишь в небольших размерах (выдвижение ножа на 1 мм увеличивает угол резания на 4-6°). В утрированном виде это показано на рис. 237.

Углы резания и заточки строгальных ножей, приведены в табл. 97. Они в одинаковой степени относятся как к фуговальным, так и к рейсмусовым ножам.

Таблица 101 – Таблица фактических скоростей подач (при автоматической подаче материала)

| Ступени скоростей подачи V м/мин | 4 | 5 | 6 | 7 | 9 | 12 | 16 | 20 | 25 | 30 |

| Фактические скорости подач |

с учетом скольжения V фак, м/мин

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

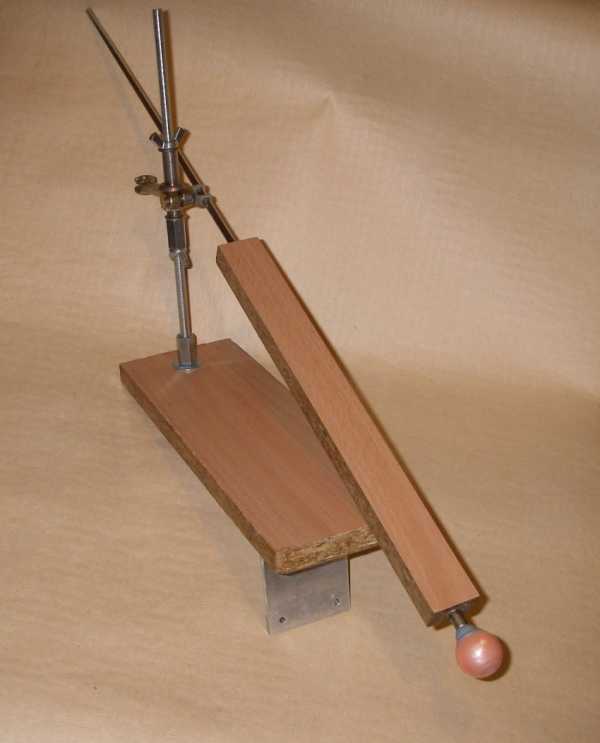

Самодельный точильный станок.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

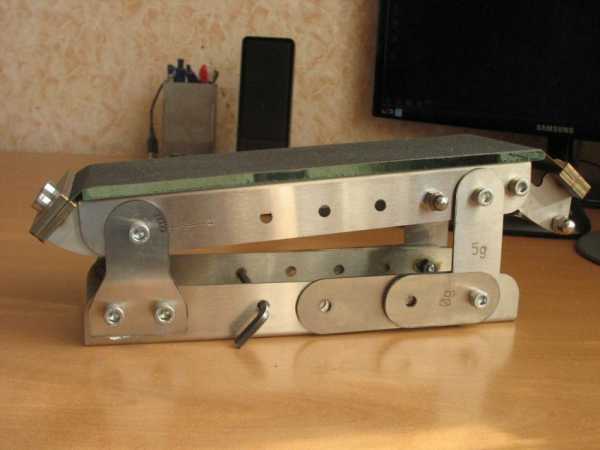

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы. Конструкции станков также бывают разные. Это могут быть стационарные приспособления или же временные, которые можно размещать на любых горизонтальных поверхностях.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

Самодельные агрегаты могут в некоторых случаях даже быть более удобными, чем покупные варианты. Это связано с тем, что мастер самостоятельно решает, какие именно характеристики должны быть у данного устройства.

Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Основные характеристики

Аппараты для затачивания дисковых пил по дереву, как правило, комплектуются кругами. Эти круги могут значительно отличаться друг от друга по нескольким характеристикам:

- по диаметру (варьируется в диапазоне от 12 до 250 мм);

- материалу, из которого изготавливаются абразивные круги (это может быть, допустим, эльбор или карбид кремния, в некоторых случаях также используется алмазное напыление);

- толщине (она может составлять от 16 до 40 миллиметров);

- размерам крепёжных отверстий (стандартные диаметры таких отверстий на сегодняшний день равны 16, 20 и 32 мм).

Почти во всех современных заточных станках есть электрический привод. От его мощности будет напрямую зависеть производительность заточки. Маломощные бытовые модели могут бесперебойно функционировать до 20 минут, потом их надо отключать, чтобы они отдохнули и охладились. А вот профессиональные заточные агрегаты могут работать до восьми часов с двумя короткими перерывами по полчаса. Причём здесь главным рабочим элементом может быть не абразивный круг, а так называемая шлифовальная лента.

Как точить строгальный нож

С ножиками такого плана под силу справиться опытному мастеру-профессионалу, у которого есть не только знания, но и навыки в этом деле. Процесс довольно сложный на самом деле.

При этом в простом магазине оборудование для заточки такого ножа довольно сложно найти. Следует знать, что здесь поможет современный инструмент, в котором можно выставить низкие обороты с водным охлаждением.

Нужно применять новый камень, на котором ровная поверхность. Лучшим будет именно водный вид камня.

Кроме того, не имея определенного опыта и навыков заточки строгальных ножей, можно также обратиться на СТО, где наверняка имеется такое оборудование, как точило.

Правила заточки клинка

Есть несколько тонкостей, которые важны при затачивании ножей:

- начинать обработку лезвия рекомендуется с основания ножа, с самой тупой его части;

- кромку лезвия советуют закрасить маркером в любой цвет, чтобы при заточке не выступать за пределы рабочей области;

- острый край должен располагаться перпендикулярно по отношению к точильному камню;

- бытовые ножи затачивают под углом 20-25º;

- правильными должны быть и движения: точить надо плавно и равномерно, без особого нажима;

- в завершение лезвие можно несколько раз провести по ленточному ремню, натертому пастой гои.

Схема угла заточки ножа.

Предыдущая

НожиХарактеристика стали марки 65X13

Следующая

Заточка ножейКак наточить нож наждачной бумагой

Устройство станка для заточки пильных цепей

Заточный станок предназначен для поочередной заточки зубьев цепей электро- и бензопил с использованием вращающегося абразивного круга. При этом линейные и угловые размеры режущих поверхностей у всех зубьев должны быть абсолютно одинаковы. Если заточка неравномерная, то при пилении возникает дополнительная нагрузка на цепь, появляется вибрация, а шину бензопилы может уводить в сторону. Поэтому рабочие механизмы и элементы конструкции станка должны с высокой точностью и стабильностью выдерживать заданные параметры заточки цепи.

Немного теоретической информации

Главные геометрические характеристики режущего зуба цепи:

- угол наклона режущей кромки (A);

- угол заточки (B);

- профиль передней поверхности (C).

На станках для пильных цепей угол заточки устанавливается путем поворота устройства фиксации цепи на заданный угол (для большинства это 30º). На фабричных станках для этого используется градуированная шкала. Самодельные же обычно выставляются по транспортиру, шаблону или просто по новой цепи. Угол режущей кромки задается наклоном абразивного диска. Для этого у всех станков точильная головка устанавливается на поворотном шарнире. У заводских изделий этот угол выставляется в градусах по шкале. На самодельных станках используют достаточно простой способ: подгоняют наклон заточного диска по зубу с нормальной геометрией, а затем фиксируют головку винтовым зажимом.

Профиль передней поверхности зуба повторяет контур торца абразивного круга, который у специализированных дисков изначально слегка закруглен. На самодельных станках используют различные заточные диски вплоть до кругов от болгарки, режущие кромки которых в процессе тоже принимают округлую форму (пусть и не совсем нормативную).

Важным моментом при создании самодельного станка для заточки цепей является выбор диаметра заточного круга. Он должен соответствовать скорости вращения электродвигателя, т. к. от этого зависит линейная скорость абразива. При ее значительном превышении можно за несколько секунд раскалить и отпустить сталь зубца, а при слишком низких значениях будет заметно замедляться скорость заточки.

Для заточки цепей достаточно мощности двигателя в пределах 80÷100 Вт. Множество фабричных изделий авторитетных производителей (например, Oregon и Sadko) имеют двигатели по 85 Вт при 5000÷6000 об/мин. Чаще всего диаметр заточного диска у таких станков равен 100 или 104 мм, что соответствует линейной скорости 26–30 м/сек.

Конструкция и основные компоненты

Самодельные станки для заточки пильных цепей обычно копируют конструкцию и технические решения фабричных изделий. Это можно назвать применением стандартных решений, т. к. большинство заводских станков похожи друг на друга и состоят из одних и тех же функциональных узлов:

- опорная станина;

- поворотный стол;

- направляющая цепи;

- наклоняемая точильная головка;

- шарнирное соединение станины и головки.

В самодельных станках станину изготавливают из толстой полосы или металлического профиля, часто используя для этого отрезки уголка или швеллера, найденные в металлоломе. В качестве поворотных столов выступают разнообразные приспособления с осью и винтовым фиксатором. Как правило, у них нет никакой шкалы, а угол заточки выставляется один раз по новой цепи.

Конструкция направляющих у всех примерно одинакова: две металлические пластины толщиной 2÷3 мм в форме шины бензопилы, стянутые между собой тремя-четырьмя винтами. Между собой они разделены шайбами, толщина которых чуть больше поперечного размера направляющего зуба. Откидной упор и устройство зажима цепи обычно подобны тем, что используют на фабричных станках. Шарнир точильной головки и устройство ее поворота самые разнообразные, т. к. их делают из подручных средств, чаще всего из деталей от старой авто- и сельхозтехники.

Установка угла наклона точильного диска обычно делается не по шкале (которой, как правило, нет), а по фактическому углу режущего зуба цепи. Для этого абразивный круг подводят к кромке зуба, аккуратно подбирая наклон так, чтобы край круга плотно прилег к кромке диска. После этого фиксируют головку стопорным винтом и устанавливают ограничитель глубины заточки, который представляет собой обычный винт с упорной пластиной.

Двигатели, ручки, задние кожухи дисков и возвратные пружины точильных головок у самодельных станков самые разнообразные, т. к. подбираются из подручных деталей и затем приспосабливаются к конструкции станка. Некоторые мастера вообще не используют ручки, наклоняя головку прямо за корпус двигателя.

Основание

При изготовлении заточного станка на дому можно использовать различные детали. В частности, можно воспользоваться ламинированной ящичной фанеркой толщиной 12 мм, которую раньше применяли при создании корпусов радиотехники.

При сооружении на дому станка домочадец выполняет такие действия:

Выбирает основу для подобной установки, которое должно весить как минимум 5 кг. В противном случае на станке нельзя будет заточить рубящие приспособления и инструменты. Поэтому при изготовлении подобного оборудования квартирант использует различные стальные уголки размером 20х20 мм;

Далее, из фанеры выпиливает лобзиком 2 детали, которые имеют трапециевидную форму, основу — 170 на 60 мм, а высоту 230 мм. При резке слесарь делает припуск 0,7 мм на заточку торцов: они в итоге получаются прямыми и подходят по разметке;

Устанавливает между наклонными стенками по бокам 3 деталь — наклонную поверхность из фанеры таких размеров 230 х 150 мм.

В подобной ситуации трапециевидные бока находятся сбоку на прямоугольной поверхности.

В итоге получается основа — клин. В подобной ситуации в передней части образуется выступ наклонной поверхности размером в 40 мм;

Затем по боковым стеночным торцам слесарь отмечает рейсмусом 2 черты. При этом он отступает на половину толщины фанерки;

Далее, просверливает в досках по 3 отверстия для соединения частей конструкции шурупами;

Просверливает торцы наклонной поверхности и на какое-то время соединяет детали основы;

Сзади конструкции слесарь соединяет боковые стенки с помощью брусочка 60х60 мм, который крепится в торец двумя шурупами с 2 сторон; — делает в брусочке 10 мм щель.

В подобной ситуации он отступает 50 мм от центра — на 25 мм от края. Для сохранения вертикального положения, сначала сверлится не толстым сверлом с 2 краёв, а потом расширяется;

Затем на верху и снизу вкручивается в щель два резьбовых фитинга—футорки, а в фитингах — шпильку размером 10 мм, длина которой равна 250 мм.

При несовпадении резьб со шпильками регулируется нижняя футорка.

Особенности создания режущей кромки на бруске

Дополню и напомню основные правила заточки, требующие соблюдения:

работать необходимо аккуратно и внимательно, без приложения значительных усилий: одно неосторожно движение может испортить плоскость подвода с режущей кромкой;

при заточке ножа постоянно контролируют стабильность угла его наклона к бруску и ширину подводов;

лезвие следует все время направлять по движению острой кромкой, а не со стороны обуха.

Если клинок сильно искривлен неправильными заточками, то допустимо сточить на наждаке все выступающие части до общего уровня, а затем его обрабатывать на бруска.

Используя точильный камень угол заточки создается при контроле наклона лезвия, составляющего половину его величины. Для этого плоскость подвода должна точно находиться на поверхности бруска.

Ножи с выпуклой формой

При заточке такое лезвие прикладывают подводом к поверхности точильного камня и им совершают не прямое, а криволинейное движение, которое повторяет форму режущей кромки. Она должна располагаться всегда перпендикулярно совершаемому перемещению.

Ход работы

Для начала следует изготовить корпус устройства. Стальные полоски изгибаются таким образом, чтобы фаски ножей, прижимаемых к концам дуги, были не только параллельны, но и находились в одной плоскости.

После изготовления дуги из такой же стальной полосы изгибается прижимная пластина, служащая фиксатором затачиваемых ножей

В корпусе и прижимной пластине просверливаются отверстия для болтов М12 или же М14. Стянув посредством болта и гайки корпус и прижимную пластину, зажимаем между ними ножи и проверяем прочность их прилегания к поверхности торца круга из наждака.

Если ножи расположены не под требуемым углом (фаски не прилегают точно к кругу), то устройство дорабатывают, подгибая до соответствующего уровня корпусную дугу. Если же ножи стоят правильно, то конструкция разбирается, а к дуге корпуса по обеим сторонам привариваются ребра жесткости.

Заточка ножей проводится лучше на наждачном камне, который вращается горизонтально. В этом случае при смачивании ножей водой, последняя остается на лезвии и камне дольше, обеспечивая их сохранность. Чаще опускайте ножи в воду. Это поможет избежать перегревания стали.

Устройство подручника

При изготовлении устройства подручника выполняются такие действия:

Снимает с основы ровную наклонную часть, дорабатывает её и устанавливает на ней устройство фиксации, а также прижим используемого приспособления;

Отмеряет от края впереди 40 мм и по такой отметке с помощью применения садовой ножовки выпиливает паз, глубина которого равна 2 мм;

С помощью применения сапожного ножа с торца доски откалывает 2 верхних шпонированных слоя. В итоге получается выборка, в которую слесарь вставляет 2 мм стальную пластинку на одном уровне с общей поверхностью;

Подручник имеет в своём составе 2 планки из стали размерами 170х60 мм и 150х40 мм. Станочник соединяет их по большому торцу, который имеет равные краевые отступы, и делает 3 сквозных щели на 6 мм.

С помощью болтов стягивает планки по сделанным щелям. В подобной ситуации станочник оставляет шляпки болтиков со стороны большой верхней пластинки;

Далее, с помощью применения дуговой электросварки пропекает шляпки болтиков и приваривает их к пластинке;

Потом снимает металлические дефекты сварного шва в виде наплывов и шлифует пластинку до придания ей ровной поверхности;

Прикладывает маленькую ответную планку к краевой выборке, переносит щели сверлом и закрепляет подручник болтами.

Точилка для ножей своими руками

При многократном использовании ножей каждая хозяйка сталкивается с проблемой, когда они начинают тупиться и работать ими становится просто невозможно. К тому же это небезопасно, так как нож может соскользнуть при резке и травмировать вас. Чтобы этого не произошло, ножи следует точить своевременно при помощи специального точильного приспособления.

Приобрести точилку для ножа можно в ближайшем хозяйственном магазине или на рынке, где вам предложат различные виды устройств. Выбрать придется самостоятельно. Но, чтобы не ошибиться, нужно знать, как их правильно оценить в плане удобства и качества эксплуатации.

Не всегда предлагаемые варианты устраивают потребителей, поэтому многие изготавливают точилки своими руками, используя специальные камни, инструмент и чертежные наброски с размерами. На фото представлены варианты самодельных точилок для ножей.

Краткое содержимое статьи:

Особенности заточки ножей

При затачивании ножей главное сделать правильный угол соприкосновения граней лезвий, чтобы они служили вам долго и эффективно. Поэтому, самостоятельно затачивая ножи, необходимо сохранить имеющийся угол наклона лезвий.

Каждому лезвию ножа характерны собственные оптимальные углы наклона:

- от 10 до 15 градусов – для медицинского скальпеля или опасной бритвы;

- от 15 до 20 градусов – для бытовых ножей, используемых для резки хлебных изделий, овощей или фруктов;

- от 20 до 25 градусов – для ножей многофункционального использования для резки разнообразных продуктов;

- от 25 до 30 градусов – для надежных спутников охотников и туристов в дальних походах;

- от 30 до 40 градусов – для резки материалов, отличающихся особой твердостью.

Чтобы заточить правильный угол лезвия, вам не обойтись без специальных приспособлений, так как вручную это сделать затруднительно.

Виды точилок для ножей

Из немаленького ассортимента разнообразных видов точилок для ножей выбрать нужный вариант для себя достаточно просто.

Основными элементами точильного приспособления являются упор для фиксации ножа и абразивный брусок, в качестве которого применяют готовые абразивные материалы (камни) или собственного изготовления. Но прежде чем приниматься за работу нужно узнать, как правильно сделать точилку для ножей своими руками.

Разновидности камней для заточки

Существует несколько разновидностей точильных камней:

- водные. Камни для заточки, используемые в воде, меньше стираются в процессе эксплуатации.

- масляные. По строению и конфигурации аналогичны водным, но с более маслянистой поверхностью.

- природные. Для их изготовления используют только натуральное сырьё с предварительной обработкой в процессе производства.

- искусственные. В этом случае название говорит само за себя, т. е. абразивный материал создается искусственно.

- резиновые. Встречаются не так часто, как предыдущие, к тому же в процессе применения они неудобны.

Из чего можно сделать точилку для заточки

Чтобы сделать точильный брусок своими руками, можно воспользоваться самым простым способом. Возьмите небольшую стеклянную пластину прямоугольной формы толщиной около 5 мм. Используя двусторонний скотч зафиксируйте на ней с обеих сторон полоски наждачной бумаги крупной и средней зернистости.

К недостаткам этого приспособления можно отнести:

- быстрое изнашивание абразива и хрупкость изделия (при закреплении бруса нужно быть аккуратными, что стекло не треснуло).

- возможный перегрев материала при быстрых движениях в процессе заточки.

Лучшие идеи точилок для ножей вы найдете на соответствующих сайтах.

Бруски из дерева

Этот способ изготовления инструмента для затачивания ножей также является простым и доступным каждому. Вам потребуется четыре одинаковых бруска: два абразивных и два деревянных.

В начале работы отшлифуйте наждачкой бруски из дерева, чтобы их поверхность стала гладкой без заусениц. Сделайте разметку бруска в соответствии с необходимым углом наклона. Приложите точильный камень и наметьте его ширину на бруске из дерева.

Обратите внимание!

Произведите по наметке пропилы глубиной 1,5 см и вставьте абразивы в пазы. Закрепите камни при помощи болтов. Закрепленный снизу кусок резины придаст конструкции устойчивость.

Кроме того, своими руками можно изготовить регулируемую точилку, но о том, как это сделать расскажет следующая статья.

Фото точилок для ножей своими руками

Обратите внимание!

Обратите внимание!

Также рекомендуем просмотреть:

Сведения о производителе универсального заточного станка 3А64

Производитель универсального заточного станка 3А64 — Витебский завод заточных станков, Визас, основанный в 1897 году.

Станок 3А64 производился, также, на предприятии Ленинградский станкостроительный завод имени Ильича

Станки, выпускаемые Витебским заводом заточных станков, Визас

- 3А64 — станок заточной универсальный Ø 250 х 650

- 3А64М — станок заточной универсальный Ø 250 х 650

- 3А64Д — станок заточной универсальный Ø 250 х 600

- 3А662 — станок заточной для червячных фрез полуавтомат Ø 200 х 280

- 3Б642 — станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3В642 — станок заточной универсальный Ø 250 х 630

- 3Д641Е станок заточной универсальный с гидравлическим приводом Ø 200 х 400

- 3Д642Е — станок заточной универсальный с гидравлическим приводом Ø 250 х 630

- 3Е642 — станок заточной универсальный Ø 250 х 630

- 3Е642Е — станок заточной универсальный с гидравлическим приводом Ø 250 х 500

- 3М642 — станок заточной универсальный Ø 250 х 500

- 3Д692 — станок заточной универсальный для дисковых пил полуавтомат Ø 275..1430

- 3Е692 — станок заточной универсальный для дисковых пил полуавтомат Ø 250..1430

- 3662 — станок заточной для червячных фрез полуавтомат Ø 125 х 200

- ВЗ-318, ВЗ-318Е — станок заточной универсальный Ø 200 х 500

- ВЗ-818, ВЗ-818Е — станок заточной универсальный Ø 200 х 500

- ВЗ-319 — станок заточной универсальный настольный Ø 100 х 200

- БДС-4 — cтанок комбинированный по дереву

- БДС-5 — cтанок комбинированный по дереву