Размеры отверстий под метрическую резьбу с крупным и мелким шагом (m, mf) для нарезания метчиками общего применения справочная таблица

Содержание:

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

Таблица 1. Основные диаметры отверстий под метрическую резьбу

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

Д о = Д м х 0,8, где:

Д о – это диаметр отверстия, которое надо выполнить с помощью сверла,

Д м – диаметр метчика, которым будет обрабатываться просверленный элемент.

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1). (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

где /), – номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А – величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А – величина подъема витка, определяемая по табл. 1;

Чтобы узнать какой диаметр отверстия необходим для внутренней резьбы М6, можно воспользоваться специальными таблицами. А можно запомнить простую формулу, чтобы узнать, какое сверло нужно взять под ту или иную внутреннюю резьбу:

Чем нарезается внутренняя резьба – общая информация

Приспособление называется метчик. Он может быть двух разновидностей – ручным и машинным, в соответствии со способами нанесения борозд. Материал, который подвергается обработке, – это металл, но не только он. Также есть облегченные модели, они создают нарезку в пластике или дереве. Последний вариант нельзя назвать самым распространенным.

На заводах применяется механизированная техника – металлические сверла делают сквозные отверстия (или несквозную полость), после лезвия наносят несколько витков с заранее определенным шагом. Достоинство такой обработки – высокая точность. Расчеты производятся с помощью компьютерных программ для автоматизированного проектирования, затем данные вводятся в модуль управления – вручную или с помощью ЧПУ. Второе преимущество – фактически невозможен перекос угла спирали, ошибки.

Но в домашних условиях и на мелких производствах чаще применяют более простую, но менее точную процедуру – нарезание внутренней резьбы метчиком вручную. Работу можно проводить на месте, для этого нужно купить само приспособление и сверло, чтобы сделать предварительное отверстие.

Инструмент напоминает по форме елочку из-за того, что рабочая поверхность – ребристое лезвие. Конструктивно изделие представляет собой довольно сложную конфигурацию из инструментальной стали. Такой материал используется из-за его прочности и возможности обрабатывать большинство сплавов, даже чугун. Не очень хорошо получается работать только с каленым металлом – он имеет внутренние напряжения, поэтому считается хрупким и может крошиться в процессе нарезки.

Как делается нарезание резьбы

Когда определено, какое сверло под резьбу необходимо, отверстие вырезано, то можно переходить к следующему этапу – непосредственной нарезке. Стенки отверстия следует очистить от посторонних загрязнений. Это можно сделать металлическим ершиком либо продуть его воздухом. Обрабатываемую деталь необходимо надежно зафиксировать. Метчик необходимо установить в отверстие строго параллельно его оси. Для качественной центровки в отверстии при сверлении выполняется фаска обычно под 30 либо 45 градусов. Параллельность осей метчика и отверстия проверяется при помощи угольника, который прикладывают к поверхности инструмента и грани детали. Затем производят нарезку резьбы вращением инструмента по часовой стрелке (в случае правой резьбы)

Особенно важно нарезать ровно первые витки резьбы

Прокручивание воротка производят постепенно. Сделав полный оборот, метчик выкручивают на половину оборота. Если прилагаемое усилие возрастает, то метчик достают из отверстия и снимают с него стружку. При работе рекомендуется применение смазки. Это может быть специальная смазка, например, паста на основе жиров и воска, которая наносится непосредственно на инструмент. Заменой может служить олифа, керосин либо машинное масло. Нарезание резьбы на сверлильном станке проводится с применением специальных метчиков. Сам процесс нарезания не отличается от технологии ручной работы.

Виды резьбы

внутренняя резьба на муфте-бочонке

Различаются по основным характеристикам:

- системе исчисления диаметра (дюймовая, метрическая, другие);

- количество заходов (двух-, трех- или однозаходная);

- форма профиля (прямоугольный, трапециевидный, треугольный, круглый);

- направление вращения винта (левая или правая);

- размещение на детали (внутренняя или наружная);

- форма детали (конус или цилиндр);

- назначение (ходовая, крепежно-уплотнительная или крепежная).

Согласно перечисленным признакам выделяют следующие виды:

- цилиндрическая (MJ);

- метрическая и коническая (M, MK);

- трубная (G, R);

- Эдисона круглая (E);

- трапецеидальная (Tr);

- круглая для сантехнического крепежа (Kp);

- упорная (S, S45);

- дюймовая, в том числе цилиндрическая и коническая (BSW, UTS, NPT);

- нефтяного сортамента.

Характеристики резьбы

Резьба — это нарезанный в металле винтовой профиль в виде углубления или выступа, который образован соответственно на внутренней либо внешней поверхности детали. Чтобы образовать резьбу на внешней поверхности, используют специальный инструмент под названием плашка или лерка. Для получения внутренней резьбы используют метчики. В обоих случаях можно добиться нарезки резьбы с помощью токарного станка и специализированных резцов. Далее мы будем рассматривать вопросы нарезания внутренней резьбы в углублении металлической детали. Чтобы разобраться, какое отверстие сверлить под резьбу в каждом конкретном случае, следует знать разновидности резьб и их основные характеристики.

Если резьба образована на цилиндрической поверхности, то она называется цилиндрической. Если же поверхность отверстия имеет форму конуса, то полученная на ней резьба будет, соответственно, конического типа. Основные термины и понятия, касающиеся строения и характеристик резьб цилиндрического и конического типа, содержатся в стандарте ГОСТ 11708-82.

По виду профиля их разделяют на:

- треугольные;

- трапецеидальные;

- круглые;

- прямоугольные;

- специальные.

Круглые резьбы находят применение в пожарной арматуре и сантехнических деталях.

Трапецеидальные применяют в ходовых механизмах для передачи поступательного движения. Более всего распространены резьбы треугольные, о которых поговорим ниже.

Сверление под резьбу требует знания и иных ее характеристик. По движению вращения контура резьбы разделяют на правые и левые.

У правой резьбы проточка профиля образована вращением в правую сторону и продольным движением на удаление от точки захода. У левой резьбы вращение направлено в противоположную сторону. В технике более распространены правые резьбы и в их кодировке это подразумевается по умолчанию и не обозначается дополнительно. В маркировке левой резьбы появляются знаки LH. По количеству заходов резьба бывает однозаходной и многозаходной (обычно не более чем двух- и трехзаходные). Резьбы многозаходного типа позволяют работать в условиях больших нагрузок.

Шаг резьбы — это значение дистанции между вершинами ближайших двух вершин профиля. Шаг бывает крупный или основной и мелкий (он может быть не один). Длиной резьбы является полный размер области нарезания профиля на детали.

Для подбора сверла для резьбы также нужно знать, что по совокупности параметров резьбы классифицируют на несколько основных видов:

- Метрическая. Самая часто применяемая резьба в машиностроительной промышленности и в бытовых предметах. Главные ее размеры закреплены в ГОСТ 24705-81. Обозначается буквой М с указанием номинального диаметра. Например, М6 определяет метрическую резьбу диаметром 6 миллиметров, правое вращение, крупный шаг.

- Дюймовая резьба в ходу в странах, где принята дюймовая система измерения размеров. Обозначают размер в дюймах – ½”.

- Трубная цилиндрическая резьба нашла применение в сантехнике для разъемного соединения узлов, деталей и арматуры. Ее размеры определяются по ГОСТ 6357-81. В обозначении стоит буква G и размер в дюймах – G ¾, G 1.

- Дюймовая коническая резьба по ГОСТ 6111-52 используется в трубопроводах невысокого давления.

- Коническая метрическая резьба применяется в соединениях трубопроводов и определяется по ГОСТ 25229-82.

- Трапецеидальные резьбы используют в подвижных механизмах для передачи поступательного движения.

- Круглая резьба определяется по ГОСТ 13536-68 и используется в сантехнической арматуре.

Основные параметры

В зависимости от различных характеристик выбирают одну из классификаций. Отличительные особенности:

- измерительная система для исчисления – российские ГОСТы. Работа всех отечественных заводов по изготовлению крепежного инструмента настроена на миллиметры, в то время как за границей активно используются дюймы;

- сколько ниток взять для захода – одну, две или три – от этого зависит интенсивность закручивания и наибольшая прочность, самыми распространенными являются двухзаходные;

- геометрические особенности профиля – круг, квадрат, трапеция, треугольник;

- направление развития витков – вправо или влево;

- где находится нарезка по отношению к детали – снаружи, как на шурупах, или изнутри, как на гайках;

- форма самой поверхности – цилиндр или конус. Другими словами, есть ли расширение (на примере шурупа или самореза) к шляпке, или сечение одинаково по всей длине, как у винта или болта;

- назначение изделия, чтобы было понятно, как и какие сверла подобрать под резьбу.

Согласно вышеперечисленным параметрам можно различить ряд разновидностей. Каждая обозначается на чертежах и схемах по-особенному. Напишем, в чем заключаются отличия.

- BSW, UTS, NPT – дюймовая;

- M – метрическая, для нее предусмотрен ГОСТ 9150-2002.

- MK – коническая, ГОСТ 6211-81.

- MJ – цилиндрическая, ГОСТ 6357-81.

- Кр – круглая, для сантехники.

- Tr – трапиецевидная, ГОСТ 9484-81.

- E – с круглым профилем, эдисоновская.

- S – упорная ГОСТ 10177-82.

- S45 – упорная усиленная.

- G и R – трубные.

Эта маркировка не только соответствует надписям на чертежах, но и составляет одну из частей номенклатуры для многочисленных крепежных изделий.

Технология нарезания резьбы в отверстиях

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий. Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу

Самое простое – это воспользоваться формулой:

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм; М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы

| Номи- нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Параметры отверстия

Резьбу различают по следующим характеристикам:

- Единица измерения. На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

- Шаг резьбы и количество заходов ниток. Нестандартные параметры используются в автомобильной и станкостроительной промышленности.

- Форма профиля. Фигуры отличаются по типу нарезки. Существуют элементы треугольной, прямоугольной, трапециевидной и круглой формы.

- Направление витков. Различают право- и левосторонние нарезки.

- Вид. Наружная или внутренняя.

- Тип поверхности. Он может быть цилиндрическим или коническим.

Основным условием качественного соединения является соответствие показателей внешней и внутренней резьбы. Если один из параметров не совпадает, крепление будет ненадежным.

Наиболее распространенными методами резьбового соединения являются болтовой и шпилечный крепежи. В последнем случае помимо основного приспособления в качестве вспомогательных элементов используют гайки и шайбы.

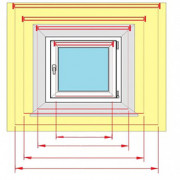

Глубина сверления – один из самых важных показателей. При расчете необходимо учитывать следующие факторы:

- глубину ввинчивания резьбового элемента;

- величину наружной нарезки;

- наличие и параметры фаски.

Для расчета глубины ввинчивания необходимо учитывать тип обрабатываемого материала. Для стали, титана, бронзы и латуни никакие поправки не нужны, а вот для серого и ковкого чугуна применяют повышающий коэффициент 1,25. Для легких сплавов этот показатель еще выше – его увеличивают в два раза.

Диаметр сверла под резьбу (таблица)

SVERLA.info » Статьи » Диаметр сверла под резьбу

Цветом выделен основной шаг резьбы

| Метрическая резьба, М | |||

| Метчик | Сверло | Метчик | Сверло |

| М1.4х0.3 | 1.1 | М14х1.25 | 12.8 |

| М1.6х0.35 | 1.25 | М14х1 | 13 |

| М2х0.4 | 1.6 | М16х2 | 14 |

| М2.5х0.45 | 2.05 | М16х1.5 | 14.5 |

| М3х0.5 | 2.5 | М16х1.25 | 14.8 |

| М3.5х0.6 | 2.9 | М16х1 | 15 |

| М4х0.7 | 3.3 | М18х2.5 | 15.5 |

| М4х0.5 | 3.5 | М18х2 | 16 |

| М5х0.8 | 4.2 | М18х1.5 | 16.5 |

| М5х0.5 | 4.5 | М18х1 | 17 |

| М6х1 | 5 | М20х2.5 | 17.5 |

| М6х0.5 | 5.5 | М20х2 | 18 |

| М7х1 | 6 | М20х1.5 | 18.5 |

| М7х0.5 | 6.5 | М22х2.5 | 19.5 |

| М8х1.25 | 6.8 | М22х2 | 20 |

| М8х1 | 7 | М22х1.5 | 20.5 |

| М8х0.75 | 7.2 | М24х3 | 21 |

| М8х0.5 | 7.5 | М24х2 | 22 |

| М9х1.25 | 7.8 | М24х1.5 | 22.5 |

| М9х1 | 8 | М27х3 | 24 |

| М10х1.5 | 8.5 | М27х2 | 25 |

| М10х1.25 | 8.8 | М27х1.5 | 25.5 |

| М10х1 | 9 | М30х3.5 | 26.5 |

| М11х1.5 | 9.5 | М30х3 | 27 |

| М11х1.25 | 9.8 | М30х2 | 28 |

| М11х1 | 10 | М30х1.5 | 28.5 |

| М12х1.75 | 10.2 | М33х3.5 | 29.5 |

| М12х1.5 | 10.5 | М33х3 | 30 |

| М12х1.25 | 10.8 | М33х2 | 31 |

| М12х1 | 11 | М33х1.5 | 31.5 |

| М14х2 | 12 | М36х4 | 32 |

| М14х1.5 | 12.5 | М42х4.5 | 37.5 |

| Трубная резьба, G | |||

| Метчик | Сверло | Метчик | Сверло |

| G 1/8 | 8.8 | G 1 1/4 | 39.5 |

| G 1/4 | 11.8 | G 1 3/8 | 42 |

| G 3/8 | 15.25 | G 1 1/2 | 45.5 |

| G 1/2 | 19 | G 2 | 57.5 |

| G 5/8 | 21 | G 2 1/4 | 63.5 |

| G 3/4 | 24.5 | G 2 1/2 | 72.5 |

| G 7/8 | 28.25 | G 2 3/4 | 78.5 |

| G 1 | 30.75 | G 3 | 85.5 |

| G 1 1/8 | 35.5 |

| Дюймовая резьба UNC | |||

| 1/4х20 | 5.1 | 7/8х9 | 19.5 |

| 5/16х18 | 6.5 | 1х8 | 22.25 |

| 3/8х16 | 8 | 1 1/8х7 | 25 |

| 7/16х14 | 9.4 | 1 1/4х7 | 28.25 |

| 1/2х13 | 10.8 | 1 3/8х6 | 30.75 |

| 9/16х12 | 12.2 | 1 1/2х6 | 34 |

| 5/8х11 | 13.6 | 1 3/4х5 | 39.5 |

| 3/4х10 | 16.5 | 2х4 | 45 |

| Дюймовая мелкая резьба UNF | |||

| 1/4х28 | 5.5 | 3/4х16 | 17.5 |

| 5/16х24 | 6.9 | 7/8х14 | 20.5 |

| 3/8х24 | 8.5 | 1х12 | 23.25 |

| 7/16х20 | 9.9 | 1 1/8х12 | 26.5 |

| 1/2х20 | 11.5 | 1 1/4х12 | 29.75 |

| 9/16х18 | 12.9 | 1 3/8х12 | 33 |

| 5/8х18 | 14.5 | 1 1/2х12 | 36 |

| Трапецеидальная резьба Tr | |||

| Tr 8х1.5 | 6.6 | Tr 14х3 | 11.25 |

| Tr 10х1.5 | 8.6 | Tr 14х4 | 10.25 |

| Tr 10х2 | 8.2 | Tr 16х4 | 12.25 |

| Tr 10х3 | 7.5 | Tr 18х4 | 14.25 |

| Tr 12х2 | 10.2 | Tr 20х4 | 16.25 |

| Tr 12х3 | 9.25 | Tr 22х3 | 19.25 |

| Tr 14х2 | 12.2 | Tr 22х5 | 17.25 |

Чтобы нарезать внутреннюю резьбу метчиком, сначала необходимо просверлить отверстие определенного диаметра. В таблице указаны самые популярные резьбы и диаметры сверл, необходимые для сверления отверстий под резьбу.

Как найти какое сверло под резьбу без таблицы ?

Предположим, требуется нарезать резьбу М10х1.5.

- Узнаем номинальный диаметр резьбы: 10 мм.

- Узнаем номинальный шаг резьбы: 1.5 мм

- Вычитаем из первого значения второе: 10-1.5=8.5 мм

- Результат — 8.5 мм !

Усвоив этот метод можно легко и просто выбрать правильное сверло для нарезания резьбы.

Как использовать фильтр на сайте для выбора сверла под резьбу ?

В разделе Сверла по металлу реализован фильтр с параметром «Под резьбу», благодаря которому можно найти нужное сверло буквально в 2 клика мышки:

- Выбираем резьбу.

- Жмем «Применить».

- Получаем подходящие сверла.

Для каких материалов указаны значения в таблице ?

Указанные диаметры отверстий обеспечивают нарезание метрической резьбы в:

- сером чугуне

- сталях углеродистых обыкновенного качества

- сталях конструкционных качественных

- сталях конструкционных легированных

- сталях высоколегированных

- сплавах корозионностойких, жаростойких и жаропрочных

- сталях теплоустойчивых

- алюминиевых литейных сплавах

- меди

Полный список резьб и диаметров можно посмотреть в ГОСТ 19257-73 — официальном техническом документе со всеми нюансами и подробностями.

Перед тем, как приступить к работе рекомендуем озакомиться с практическими советами в статье Как правильно нарезать резьбу метчиком. А еще там можно найти подходящую СОЖ для разных материалов.

Методика нарезания

Ручным метчиком проводить нарезку можно соблюдая следующие этапы:

- высверлить проем под резьбу соответствующих диаметра и глубины;

- провести его зенкование;

- закрепить метчик в держателе или воротке;

- выставить его перпендикулярно рабочей полости, в которой будет осуществляться нарезание;

- ввинчивать метчик с легким нажимом по часовой стрелке в отверстие, подготовленное заранее под нарезание резьбы;

- через каждый полуоборот выворачивать метчик назад, чтобы срезать стружку.

Система резьб

Для охлаждения и смазывания поверхностей в процессе резки важно использовать смазочные материалы: машинное мало, олифу, керосин и тому подобные. Неправильно подобранная смазка может привести к некачественному результату нарезки