Токарный станок по дереву своими руками, чертежи с размерами, видео

Содержание:

- Оборудование своими руками

- Пневматический и электрический инструмент

- Изготовление токарного станка из дрели своими руками

- 2 Устройство и механизм действия самодельного станка

- Компостная куча своими руками

- Правила пользования оборудованием

- Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

- Задачи для токарного оборудования

- Простой способ самостоятельного изготовления станины

- Процесс сборки

- Выбор способа передачи

- Конструкция и принцип работы токарного станка

- Изготовление

- Использование токарного станка

- Этапы изготовления токарного станка по металлу своими руками

Оборудование своими руками

Есть много вариантов, как можно создать самодельный токарный механизм.

Если вам часто приходится производить одну и ту же работу, то настольные токарные механизмы в мастерской вашего дома будут хорошим подспорьем.

Чаще всего для работающей части оборудования используется дрель, укрепленная на основании. При начальных навыках работы с электроникой реально придумать даже аппарат с ЧПУ.

Настольные токарные механизмы могут иметь основание в виде крепкой древесно-стружечной плиты.

Если перед вами стоит задача краткосрочной обработки небольших деталей, то вполне можно использовать мотор, работающий от сети 220В.

Конструкция рамы должна обеспечить выполнение следующих условий:

- как ведущий, так и ведомый центр располагаются на одной прямой, которая параллельна оси вращения;

- центр симметрии детали совпадает с осью ее вращения;

- деталь надежно закрепляется на бабке.

Производить токарную обработку детали, которая вращается между передней и задней бабкой, можно с помощью любого инструмента – напильников, надфилей и прочего.

Самодельные настольные токарные станки предназначены для боковой обработки деталей. Например, на них будет удобно обрабатывать балясину деревянной лестницы.

Своими руками несложно создавать не только настольные, но и полноценные токарные станки.

Видео:

Основное, чем будут отличаться настольные варианты от полноразмерного станка – это двигатель.

Чем больше по размеру самодельный станок, тем более громоздкие детали он сможет обрабатывать.

А для работы с крупными заготовками, конечно, потребуется мощный двигатель.

Пневматический и электрический инструмент

В Канаде есть поселение староверов, которые живут по своим законам: не пользуются электричеством, не ездят на велосипедах и автомобилях. Но это не мешает им иметь столярную мастерскую и вместо электричества использовать сжатый воздух. Для этого все помещения оборудованы воздуховодами от огромного компрессора, на каждом верстаке есть точка подключения пневмоинструментов. Применяя различные столярные приспособления, канадские умельцы вполне справляются с изготовлением мебели без электроэнергии.

В мастерской огромные окна, так как электрическое освещение не применяется. Все станки работают от сжатого воздуха. Внешняя конструкция станков не меняется, только вместо электрического двигателя установлен пневматический мотор. Рабочая станция обеспечивает работу пневматических шуруповёртов, дрелей, фрезеров.

Распиловочный станок

Высокие обороты болгарки позволяют использовать её с пильным диском для обработки древесины. Без определённой защиты это очень опасно. Мастера придумали очень полезное и оригинальное устройство самоделки для столярки своими руками, позволяющее безопасно использовать болгарку в качестве распиловочного станка.

Для этого изготавливается специальная защита, подобная стандартному кожуху, которым комплектуется инструмент. Она имеет салазки, две ручки и поворотное устройство. Салазки выглядят в виде пластины размером 200 х 120 миллиметров, с прорезью для выхода пильного диска.

К кожуху приварены две ручки для удерживания распиловочной машинки при работе. Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

Вертикально-сверлильная модель

Станину можно изготовить из кусков уголка 50х50 миллиметров и стального листа толщиной 5 миллиметров. Для этого по краям листа на всю длину приварить два уголка, они будут выполнять функцию ножек. Размер стола 350 х 200 миллиметров. Сверху приварить кронштейн с квадратной трубы высотой 80 миллиметров для крепления стойки.

Стойка или направляющая для дрели изготовлена из квадратной трубы толщиной три миллиметра. В верхнее отверстие вварен отрезок водопроводной трубы длиной восемь миллиметров. В неё вставляется механизм натяжения троса. Высота стойки 700 миллиметров. Стойка вставляется в кронштейн и обжимается четырьмя болтами — по два на двух гранях квадратной трубы.

Каретка — это подвижный узел, на котором крепится дрель. Она сделана из уголков 50х50, сваренных между собой, высота 170 миллиметров, проушины изготовлены из полосы толщиной три миллиметра. В проушины вставляется ось, на которую наматывается трос.

Привод каретки состоит из оси, на которую намотан трос и рукоятка. Один конец троса закрепляется на нижнем кронштейне. Верхний конец троса закрепляется в трубе на верхнем торце стойки. До каретки крепится специальный кронштейн с посадочным местом под электродрель. Сама дрель затягивается специальным зажимом, сделанным из полосы толщиной 2 и шириной 40 миллиметров.

Самодельное токарное приспособление

- привод;

- станина;

- задняя бабка;

- подручник.

Различие только в выборе привода. У кого что найдётся из электромеханических устройств, то и устанавливают на изделие:

- электродрель;

- болгарка;

- фрезер;

- электродвигатель от стиральной машины.

Можно усовершенствовать уже сделанную металлорежущую конструкцию, добавив ей дополнительных функций. Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Дополнительно установить подручник, закрепив его на подвижном кронштейне стойки. Заготовка крепится одним концом в трезубце, зажатом в сверлильном патроне, вторым концом в неподвижном центре. Для небольшого количества несложных деталей — вполне хороший самодельный деревообрабатывающий станок с приспособлением и оснасткой для изготовления фигурных деталей, получаемых путём точения.

Перечень инструментов и механизмов для мастерской или гаража ограничивается только площадью помещения и материальными возможностями владельца. Несмотря на то, что многие изделия изготавливаются из отходов, затраты на покупные детали и инструмент, необходимый для сборки, весьма ощутимые.

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

2 Устройство и механизм действия самодельного станка

Перед тем, как приступить к созданию токарного агрегата для бытового использования, нелишним будет узнать об его основных узлах и механизме действия подобного оборудования. Элементарный станок состоит из следующих частей:

- две бабки;

- рама;

- два центра: один из них является ведомым, другой – ведущим;

- упор для рабочего режущего инструмента;

- электрический привод.

Механизмы станка устанавливаются на станину (в самодельном агрегате ее роль выполняет рама). Вдоль этой основы агрегата передвигается задняя бабка. Передняя бабка необходима для размещения базового узла вращения оборудования, она выполняется неподвижной. В станине монтируется и передаточное устройство, соединяющее ведущий центр с электродвигателем. Через данный центр происходит передача требуемого вращения обрабатываемой заготовке.

Станина «домашнего» станка обычно выполняется из деревянного бруса, также можно использовать уголки или профили из стали (металла). Не имеет значения, какой именно материал для рамы вы выберете, главное, чтобы он жестко фиксировал центры установки.

На самодельный токарный агрегат допускается устанавливать практически любой электрический мотор, даже совсем небольшой по мощности, но при этом стоит понимать, что его технических характеристик может не хватить для качественной обработки деталей, особенно, если речь идет о металлообрабатывающем аппарате. Малая мощность электродвигателя не позволит работать с металлом, а вот с деревянными заготовками способен справиться даже мотор мощностью около двухсот ватт.

Компостная куча своими руками

Компостная куча своими руками

Неотъемлемым элементом каждого дачного участка является компостная куча. Это место, где протекают всевозможные биохимические реакции, обеспечивающие создание удобрений.

Для создания удобрений, которые будут удовлетворять все предъявляемые к ним требования, следует тщательно продумать несколько ключевых этапов: создание контейнера и непосредственно правильное изготовление самого компоста. Расскажем о каждом из них подробнее.

Изготовление ящика для компоста

Изготовление ящика для компоста

Этап 1. Берем восемь опорных столбиков одинаковой длины.

Этап 2. Обрабатываем нижнюю часть деревянных столбиков моторным маслом или дегтем.

Этап 3. Вкапываем столбики в землю таким образом, чтобы они были надежными и устойчивыми. Если компостный ящик будет располагаться рядом с забором, то 4 столбика (то есть одну сторону) можно прикрепить к ограде. Это позволит избежать необходимости копать 4 ямки.

Столбики можно прикрепить к забору

Этап 4. Между каждыми двумя соседними столбиками прибиваем перекладины таким образом, чтобы в итоге получилось три самостоятельных секции. Обязательно оставляем щели, которые будут выполнять функции отверстий для вентиляции.

Сборка каркаса компостного ящика для дачи

Этап 5. В двух секциях горизонтально прибиваем доски до половины высоты столбов. В этих местах предполагается создание двух маленьких дверей.

Схема компостного ящика на 2 секции

Этап 6. В оставшейся секции будет большая дверь, поэтому следует прибить только одну доску. Она должна располагаться в самом низу в горизонтальном положении, то есть как обычная перекладина.

Этап 7. Устанавливаем крышки. Для этого можно использовать одну большую цельную доску.

Этап 8. Устанавливаем заготовленные заранее дверцы.

Этап 9. Обеспечиваем дверцы ручками и щеколдами.

Этап 10. Обрабатываем древесину, используя специальные пропитки.

Этап 11. Окрашиваем ящик в любой цвет, который соответствует предпочтениям.

Создание компостной кучи

Создание компостной кучи

Многие садоводы ошибочно полагают, что в компостную кучу можно сваливать любые компоненты. В действительности для создания правильного биоудобрения следует тщательно подбирать «ингредиенты».

Среди обязательных составляющих компостной кучи следующие компоненты:

- торф;

- зола;

- хвоя;

- ветки деревьев;

- листья;

- сено или трава;

- древесная зола;

- корни растений;

- сырые овощи и фрукты и др.

Все элементы в произвольном порядке смешиваются в куче. Для ускорения химических реакций рекомендуется накрывать кучу брезентом (это особенно актуально в отсутствии ящика).

Правила пользования оборудованием

Всё хорошо? Тогда изучите следующие правила эксплуатации:

- Правильно подбирайте заготовку. Она не должна иметь трещин и быть сучковатой.

- Надёжно фиксируйте заготовку перед тем, как начать с ней работать.

- Обязательно проверяйте заземление перед включением станка.

- Пользуйтесь защитным экраном и сменной спецодеждой.

- Проверяйте инструмент перед началом работы на целостность и надёжность крепления. Все найденные дефекты сразу же устраняйте.

- Используйте древесину, влажность которой не превышает 20%.

- Сохраните чертежи станка.

- Каждый раз подкладывайте под ноги резиновый коврик.

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Самое главное при работе на токарном станке — соблюдение техники безопасности

Правила установки и эксплуатации любого типа электродвигателя для токарного станка можно посмотреть в многочисленных видео-инструкциях в интернете. С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

Задачи для токарного оборудования

Цилиндрические и конические детали производят с помощью токарной обработки. Здесь реализуется принцип вращения детали относительно режущего инструмента. Во всех других видах обработки заготовка не перемещается.

При токарной обработке выполняют следующие операции.

- Выполняется вытачивание цилиндрической поверхности. При необходимости на ней выполняют ступени: один или несколько цилиндров разного диаметра располагают согласно задумкам конструктора.

- Точат уступы и канавки для упора или установки фиксирующих колец или шайб.

- Растачивают внутренние цилиндры или конические поверхности.

- Нарезают резьбу необходимого диаметра с определенным шагом. Ее располагают внутри или снаружи детали.

- С помощью вспомогательного инструмента сверлят соосные отверстия, зенкерами и развертками добиваются необходимой точности и чистоты обработки.

- При необходимости с помощью накаток придают специальное рифление поверхности или накатывают резьбу особого профиля.

- Имея болванки, с помощью давилок методом пластической деформации изготавливают тонкостенные детали из металла или пластических материалов.

- В мебельном производстве часто протачивают изделия сложной формы, их называют фасонными поверхностями вращения. Изготовление выполняется по специальным шаблонам или программам.

Простой способ самостоятельного изготовления станины

Надежность станины ключевая характеристика станка. От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

Исходя из этих требований выбор падает на металлические профили, ДСП, фанеру или цельную древесину (желательно твердых парод: дуб, береза или самая распространенная: сосна).

Если выбор остановился на металлической раме, то необходимо выбрать швеллер, двутавр или профильная труба будет нести несущие функции станка. Здесь выбор зависит исключительно от доступности материала, его цены и удобства монтажа. Однако металлическая станина – самая простая по конструкции: нужно только два двутавра, на которых после крепится двигатель, задняя бабка, подручник и суппорт.

Если выбор-древесина или ДСП, то исходя из предварительного эскиза-чертежа с имеющимися размерами двигателя и всех прочих элементов формируется конструкция станины. Как правило, она состоит из столешницы, которая играет роль основания, стойки для задней бабки и коробки, на которой крепится мотор и ось передней бабки.

Помимо этого, между стойками бабок пускаются две параллельные рейки, на которых крепится подвижная дощечка-суппорт. Между рейками выдерживается зазор в 5 см. После необходимо сварить станину сварочным аппаратом — это придаст дополнительную прочность конструкции.

Если станок предполагается настольный, то ножки ему не к чему, однако при обработке тяжелых и массивных элементов станина должна быть независимой и ее устойчивость не должна вызывать вопросы. В таком случае необходимо предусмотреть ножки. Их изготавливают их прокатной стали, например, уголка или из бруса.

Размеры станка прежде всего зависят от целей, которые преследует мастер. Большинство операций в домашних условиях выполняются с изделиями до 80 см длиной, поэтому чаще всего габариты станка по длине равны 80 см. Если рама из металла, то две заготовки равной длины разрезаются болгаркой.

Процесс сборки

Если не использовать уже испробованные чертежи, тогда следует провести разработку своего проекта.

Чертеж общего вида самодельного токарного станка по металлу

Возможность создания вариант с ЧПУ не рассматривается, а вот обычный вариант можно сконструировать следующим образом:

- создаем чертеж с плановым расположением всех элементов, создаем посадочные места для них;

- подираем электродвигатель и устанавливаем его;

- согласно расчетам создаем ременную передачу в передней бабке;

- соединяем привод и ведомый центр, крепим кулачковый патрон;

- крепим резцедержатель, под который создаются салазки для подачи резца;

- также создаются салазки для передвижения задней бабки.

Оборудование для точной обработки, к примеру, с ЧПУ, создается при помощи точного оборудования.

Выбор способа передачи

Передача крутящего момента с двигателя, а заготовку, может осуществляется двумя способами.

Прямая передача

Прямая передача привода на заготовку — это самый простой способ конструкции, однако не самый совершенный. Недостатки прямой передачи:

- Невозможно регулировать скорость вращения, так как мотор без дополнительных агрегатов не может менять скорость вращения посредством лишь изменения поступающего напряжения, Этот недостаток особенно заметен при работе с твердыми породами, такими как, дуб, тик или яблоня.

- Высокая нагрузка на вал двигателя и более короткий срок его службы по сравнению с приводом посредством ременной передачи. Тяжелые изделия особенно сильно будут влиять на износ мотора. Это связано прежде всего с тем, что подшипники большинства моторов (кроме двигателей в стиральных машинах) не рассчитаны на продольную нагрузку. Также более внимательно придется относиться к центрованною материала, ведь любая неточность приведет к чрезмерным вибрациям, которые при высоких оборотах могут сделать работу невыполнимой.

Ременная передача

Этот способ передачи вращения гарантирует более длительный срок службы мотора, дает возможность регулировать скорость вращения заготовки. При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

Если обеспечить станок шкивами нескольких радиусов, появится возможность менять скорость вращения передней бабки. Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород древесины. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Конструкция и принцип работы токарного станка

Перед началом сборки металлообрабатывающего оборудования своими руками важно ознакомиться с основными узлами и механизмами токарного станка по металлу. В конструкцию простейшего оборудования обязательно входят следующие элементы:

- бабки в количестве 2 штук;

- рамная конструкция основы;

- ведущий и ведомый центр;

- упорный механизм для рабочего режущего устройства;

- привод электрического типа.

Составные части самодельного токарного станка размещаются на станине. В случае с агрегатом, собираемым своими руками – это металлическая рама. Вдоль рамной основы происходит передвижение задней бабки. В свою очередь, предназначением передней бабки является размещение базового механизма, вращающего оборудование. При этом данный элемент имеет неподвижную конструкцию. На станине устанавливается передаточный механизм соединяющий ведущий центр с электрическим мотором. Через данное центральное устройство выполняется передача вращательного движения металлической заготовке подлежащей обработке.

Станину токарного станка по металлу, собираемого своими руками, в большинстве случаев изготавливают из деревянных брусков. Помимо древесины, можно использовать металлические уголки или стальные профиля. Материал, из которого будет изготовлена рама, особого значения не имеет, главное, чтобы центры оборудования надёжно и неподвижно крепились на основе.

На самодельное металлообрабатывающее оборудование можно устанавливать практически любой электродвигатель даже с незначительными показателями мощности

Однако важно понимать, что мотор слабой мощности, может, не справится с вращением громоздких металлических заготовок с нужной скоростью, что приведёт к снижению качества проводимых работ. Маломощные двигатели лучше использовать, если на токарном станке планируется обрабатывать детали из древесины

Сообщение вращательного движения от электродвигателя к основному узлу станка происходит посредством фрикционного, ремённого или цепного типа передачи. При этом ремённая передача считается самой популярной, так как имеет небольшую стоимость при высокой надёжности. Хочется отметить, что некоторые домашние умельцы собирают оборудование, в котором передаточный механизм не предусмотрен, а рабочий инструмент закрепляется непосредственно на валу электродвигателя.

Изготовление

Самодельное устройство подойдет для выполнения нескольких действий:

- обработки торцов;

- подрезочных работ;

- нарезания внутренней, внешней резьбы;

- точения.

При сборке необходимо учитывать ряд особенностей:

- Для коллекторного электродвигателя нужно устанавливать редуктор. Он необходим для компенсации неравномерности хода основных механизмов.

- До сборки нужно продумать расположение основных частей, способы их соединения.

- Работу по связке электроники лучше доверить специалисту, чтобы при эксплуатации оборудования не возникло короткого замыкания.

Коллекторный двигатель (Фото: Instagram / rckostroma)

Составление чертежа

Прежде чем начинать сборку самодельного оборудования, нужно подготовить чертеж. На нем необходимо нарисовать станок с разных сторон и указать:

- размеры оборудования;

- расположение основных частей;

- места крепежа.

Чертеж можно найти в интернете или подготовить его самостоятельно.

Подготовка

После составления схемы нужно подготовить место для размещения оборудования. Должно быть достаточно свободного пространства, чтобы можно было обойти оборудование с разных сторон. Если конструкция будет крупногабаритной, с большой массой, необходимо сделать для нее отдельное основание.

Инструменты и расходные материалы

Для сборки нужно подготовить:

- профильные трубы, металлические уголки;

- листы металла для сборки корпуса;

- приводные ремни разного диаметра;

- гайки, болты для крепежа отдельных частей;

- стальные прутья;

- шпиндель (его можно изготовить из болта, который имеет острозаточенный конец;

- провода, кнопки, регуляторы;

- подшипники;

- стальные пластины;

- зажимы для удержания резцов;

- набор ключей;

- сварочный аппарат;

- втулки;

- болгарку;

- дрель и сверлами по металлу.

Также нужно уделить внимание выбору электродвигателя. Для обработки небольших заготовок подойдет двигатель мощностью не более 1 кВт, например, электромотор от кухонного комбайна, швейной или стиральной машины

Если предстоит работа с крупными деталями, лучше выбирать двигатель мощностью от 1,5 до 2 кВт.

Дрель (Фото: Instagram / skupka25kopeek)

Сборка

Процесс изготовления состоит из нескольких этапов:

- Сборка рамы. Ее можно сварить из металлических труб, уголков.

- Изготовление боковых стоек.

- Соединение стоек.

- Установка втулок на направляющие. Они нужны для установки задней бабки.

- Изготовление площадки из стальных пластин, на которую будет устанавливаться пиноль, суппорт.

- Установка ходового винта.

- Закрепление штурвала, нониуса.

- Изготовление второй металлической площадки, на которую будет закрепляться передняя бабка.

- Сборка резцедержателя, суппорта.

- Установка электродвигателя.

- Соединение оставшихся элементов, закрепление ремней.

- Подключение проводов, настройка оборудования.

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Этапы изготовления токарного станка по металлу своими руками

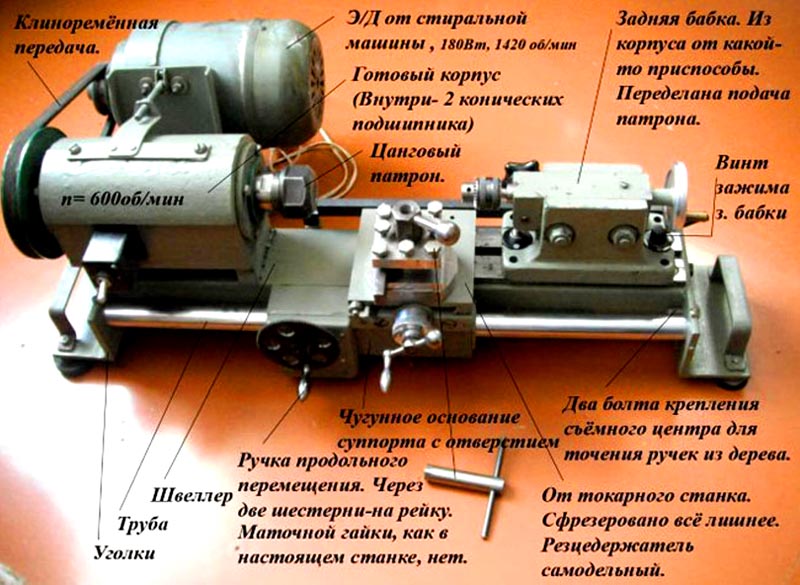

Для начала предлагаем посмотреть на собранный своими руками агрегат. Некоторые детали взяты из неисправных приборов и механизмов.

Детали агрегата, собранного собственноручно домашним мастером

Детали агрегата, собранного собственноручно домашним мастером

Алгоритм работ будет следующим:

- составляется подробный чертеж будущего агрегата с указанием размеров, материалов;

- подбирается по мощности и количеству оборотов в минуту электродвигатель;

- четко следуя составленной схеме, подготавливаются детали рамы по размерам;

- производится сборка выбранным способом (сварка или болтовые соединения).

Рассмотрим каждый из перечисленных этапов подробнее.

Этап подготовки: проект и составление чертежа

В качестве примера, а возможно и основы будущего маленького токарного станка, можно взять схемы подобных агрегатов, предоставленные нами ниже.

Когда рама собрана, приступаем к изготовлению и установке на нее остальных узлов.

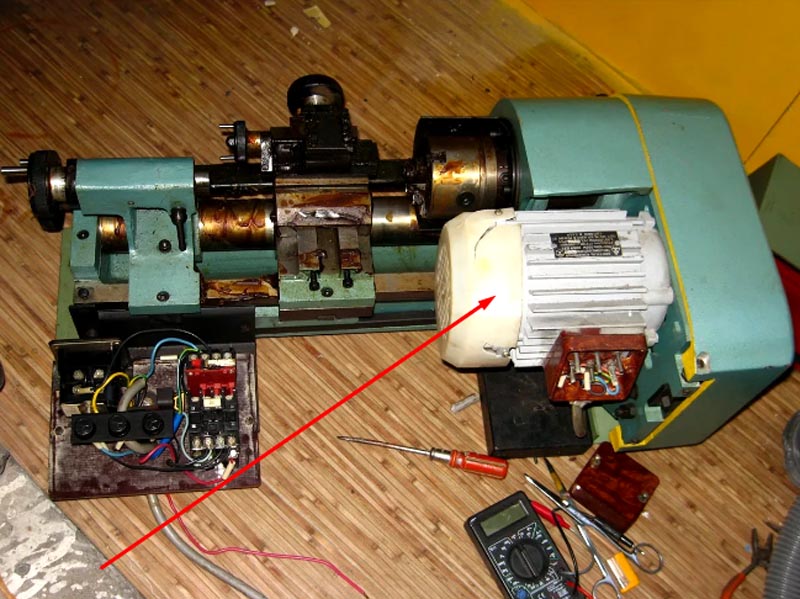

Как выбрать электропривод для подобного агрегата

Электродвигатель – важнейшая часть конструкции. От его мощности зависит величина деталей, которые возможно изготовить на станке. При мощности электромотора 800÷1000 Вт устройство позволит обрабатывать только маленькие детали. Для больших заготовок используются двигатели 1.5÷2 кВт.

Двигатель по мощности должен превышать 800 Вт

Двигатель по мощности должен превышать 800 Вт

Важный этап монтажа электродвигателя — это подключение к сети. Контакты и соединения, независимо от того, возможно ли к ним прикоснуться в процессе работы, требуют тщательной изоляции. Клеммы электродвигателя подключаются в определенном порядке. Если у домашнего мастера нет навыков в этой области или он сомневается в своих силах, лучше доверить эту работу профессионалу.

Порядок сборки фрезеровочного или токарного станка

После изготовления рамы устанавливаем на нее валы, зафиксировав их сваркой. Далее монтируем переднюю бабку, валы и шкивы с суппортом. И только в последнюю очередь устанавливаем на место электродвигатель, фиксируем его и натягиваем ремни или цепи (в зависимости от вида передачи крутящего момента).

Наиболее распространенный вид передачи крутящего момента — ременная

Наиболее распространенный вид передачи крутящего момента — ременная

Изготовление токарного станка из дрели своими руками: пошаговая инструкция

| Иллюстрация | Выполняемое действие |

|

Для начала отпилим заготовку из деревянного черенка. Из нее впоследствии будет изготовлена ручка. |

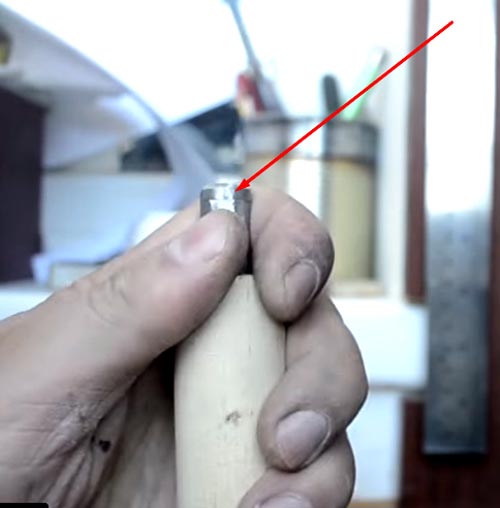

|

В центр одного из торцов забиваем заточенное сверло. Эта сторона будет зажата в патроне дрели-электропривода. |

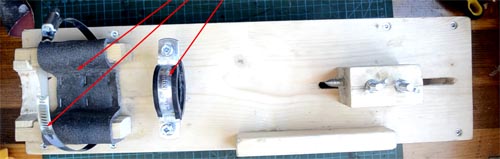

|

Изготавливаем раму. В нашем случае она деревянная. Указанные хомуты нужны для жесткой фиксации дрели-привода. |

|

Устанавливаем электропривод. Расположение хомутов нужно четко рассчитать под размер. |

|

Все винты хомутов протягиваются основательно. От этого зависит надежность крепления, а значит и конечный результат. |

|

В патрон зафиксированной дрели-электропривода устанавливаем заготовку с вбитым в нее сверлом и протягиваем зажимы специальным ключом. |

|

Поджимаем с обратной стороны ведомым центром для надежной двухсторонней фиксации. Одностороннее крепление заготовки не подойдет. Все, чего этим можно добиться – это разбить подшипники дрели. |

|

Основательно протягиваем крепежные гайки. Теперь оборудование готово к работе. |

|

Включаем дрель на максимальные обороты. Клавишу включения фиксируем кнопкой сбоку рукоятки. Теперь заготовке можно придать требуемый вид стамеской и напильником. |

|

Вот такая аккуратная ручка у нас получилась. Если нужно отшлифовать металлический цилиндр, его следует зажать в патрон, а с обратной стороны крепления ведомого центра засверлить небольшую ямку, смазав ее солидолом или литолом. Остальные действия аналогичны. |